現代の内燃機関の装置。 エンジンのしくみ

-ほとんどすべてのタイプの現代の輸送で使用されるユニバーサルパワーユニット。 円で囲まれた3つの光線、「地球上、水上、空」という言葉-会社の商標とモットー メルセデスベンツ、ディーゼルおよびガソリンエンジンの大手メーカーの1つ。 エンジンデバイス、その作成の歴史、主なタイプと開発の見通し-ここに 概要 この材料の。

ちょっとした歴史

クランク機構を使用して往復運動を回転運動に変換する原理は、フランス人ニコラジョセフクグノが世界で最初の蒸気自動車を示した1769年以来知られています。 エンジンは水蒸気を作動媒体として使用し、弱く、黒い悪臭のする煙の雲を噴き出しました。 このようなユニットは、工場、工場、船、電車の発電所として使用されていましたが、技術的な好奇心としてコンパクトなモデルが存在していました。

新しいエネルギー源を求めて、人類がその視線を有機液体である油に向けた瞬間、すべてが変わりました。 この製品のエネルギー特性を高めるために、科学者や研究者は蒸留と蒸留の実験を行い、最終的に、これまで知られていなかった物質であるガソリンを受け取りました。 黄色がかったこの透明な液体は、煤や煤を形成することなく燃焼し、原油よりもはるかに多くの熱エネルギーを放出します。

同じ頃、エティエンヌ・ルノワールが最初のガスエンジンを設計しました 内燃機関、プッシュプルスキームに取り組み、1880年に特許を取得しました。

1885年、ドイツのエンジニアであるゴットリープダイムラーは、起業家のヴィルヘルムマイバッハと共同で、コンパクトなガソリンエンジンを開発し、1年後に最初の車種で使用されました。 ルドルフ・ディーゼルは、1897年に原則として提案された内燃機関(内燃機関)の効率を高める方向に取り組んでいます 新しいスキーム 燃料の着火。 偉大な設計者および発明者にちなんで名付けられたエンジンの点火は、圧縮中の作動流体の加熱によって発生します。

そして1903年、ライト兄弟は、原始的な燃料噴射システムを備えたライトテイラーガソリンエンジンを搭載した最初の航空機を操縦しました。

使い方

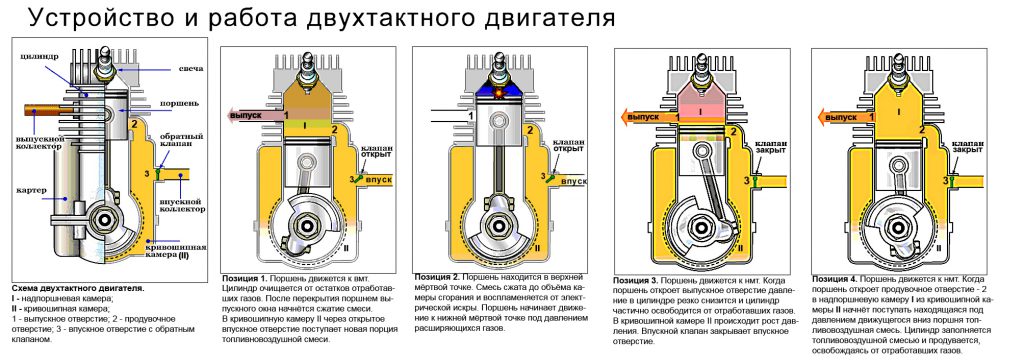

エンジンの一般的な構造とその動作の基本原理は、単気筒2ストロークモデルを研究するときに明らかになります。

このような内燃機関は、以下で構成されています。

- 燃焼室;

- クランク機構によってクランクシャフトに接続されたピストン。

- 燃料と空気の混合気の供給と点火のシステム。

- 燃焼生成物を除去するためのバルブ( 排ガス).

エンジンが始動すると、クランクシャフトの回転により、ピストンは上死点(TDC)から下死点(BDC)への経路を開始します。 最低点に達すると、移動方向をTDCに変更すると同時に、混合気を燃焼室に供給します。 可動ピストンが燃料集合体を圧縮し、上死点に達すると、システムが 電子点火 混合物に点火します。 急速に膨張し、ガソリン蒸気を燃焼させると、ピストンが下死点に移動します。 経路の特定の部分を通過した後、高温ガスが燃焼室を出る排気バルブを開きます。 最下点を通過すると、ピストンは移動方向をTDCに変更します。 この間、クランクシャフトは1回転しました。

これらの説明は、内燃機関の動作に関するビデオを見るとより明確になります。

このビデオは、自動車エンジンの構造と操作を明確に示しています。

2本のバー

ピストンがガス分配要素の役割を果たす2ストローク回路の主な欠点は、排気ガスを除去するときに作動物質が失われることです。 強制ブローダウンシステムと 要件の増加 排気バルブの耐熱性は、エンジンの価格の上昇につながります。 それ以外の場合は、 ハイパワー パワーユニットの耐久性はありません。 このようなエンジンの主な用途は、モペットと安価なオートバイ、船外機、ガソリン芝刈り機です。

4本のバー

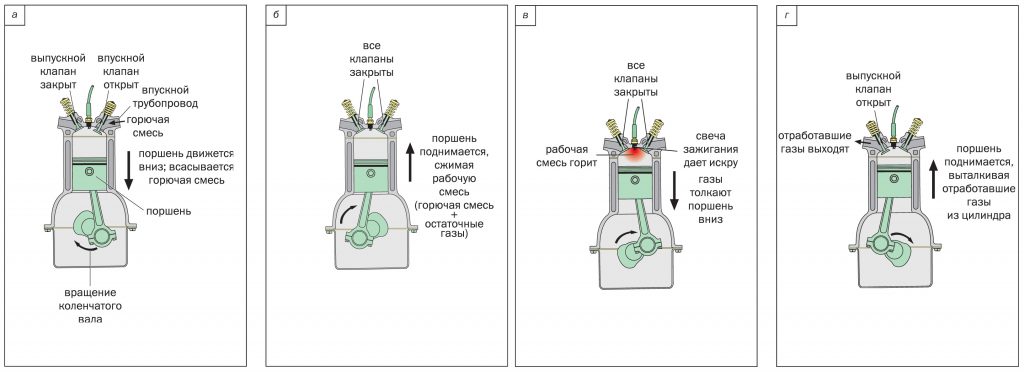

記載されている欠点は、より「深刻な」技術で使用される4ストローク内燃エンジンを欠いている。 このようなエンジンの運転の各段階(混合気の吸入、その圧縮、作動行程、および排気ガスの排出)は、ガス分配メカニズムを使用して実行されます。

内燃機関の相の分割は非常に恣意的です。 排気ガスの慣性、局所的な渦の発生、および排気バルブのゾーンでの逆流は、燃料混合物の噴射および燃焼生成物の除去のプロセスの時間における相互の重複につながる。 その結果、燃焼室内の作動流体が排気ガスで汚染され、その結果、燃料集合体の燃焼パラメータが変化し、熱伝達が減少し、出力が減少する。

この問題は、吸気バルブと排気バルブの動作をクランクシャフトの速度と機械的に同期させることで正常に解決されました。 簡単に言えば、燃焼室への混合気の噴射は、排気ガスが完全に除去され、排気バルブが閉じられた後にのみ発生します。

だが このシステム ガス分配制御にも欠点があります。 最適なエンジン動作(最小燃料消費量と最大出力)は、かなり狭いクランクシャフト速度範囲で達成できます。

コンピュータ技術の開発と電子制御ユニットの導入により、この問題をうまく解決することができました。 内燃機関のバルブを操作するための電磁制御システムにより、操作モードに応じて、最適なガス分配モードをオンザフライで選択できます。 アニメーションの図と特殊なビデオにより、このプロセスが理解しやすくなります。

ビデオに基づいて、現代の車がであると結論付けることは難しくありません 大量 あらゆる種類のセンサー。

ICEタイプ

エンジンの一般的な構造は十分に変更されていません 長い間..。 主な違いは、使用する燃料の種類、混合気を準備するためのシステム、およびその点火方式に関連しています。

3つの主なタイプを考えてみましょう。

- ガソリンキャブレター;

- ガソリン噴射;

- ディーゼル。

ガソリンキャブレター内燃エンジン

均一な(その組成が均一な)燃料と空気の混合物の調製は、液体燃料を空気流に噴霧することによって行われ、その強度は回転の程度によって調整されます。 スロットル..。 すべての混合気調製操作は、エンジンの燃焼室の外で実行されます。 キャブレターエンジンの利点は、「ひざの上で」燃料混合物を調整できること、メンテナンスと修理が容易であること、および構造が比較的安価であることです。 主な欠点は、燃料消費量の増加です。

履歴リファレンス。 最初のエンジン このタイプの 1888年にロシアの発明家OgneslavKostovichによって設計され、特許を取得しました。 互いに向かって移動する水平に配置されたピストンの反対のシステムは、内燃機関の作成に依然としてうまく使用されています。 このデザインの内燃エンジンが使用された最も有名な車はフォルクスワーゲンビートルです。

ガソリン噴射内燃機関

燃料集合体は、燃料を噴霧することによってエンジン燃焼室で準備されます 噴射ノズル..。 注入は制御されます 電子ユニット または車のオンボードコンピュータ。 エンジン運転モードの変化に対する制御システムの即時の反応は、安定した運転と最適な燃料消費を保証します。 不利な点は、設計の複雑さであり、予防と調整は専門のサービスステーションでのみ可能です。

ディーゼル内燃エンジン

混合気は、エンジンの燃焼室で直接調製されます。 シリンダー内の空気の圧縮サイクルの終わりに、インジェクターは燃料を噴射します。 着火は、圧縮中に過熱した大気と接触することにより発生します。 わずか20年前、低速ディーゼルエンジンが特殊機器の動力装置として使用されていました。 ターボチャージャー技術の出現は、乗用車の世界への道を開いた。

内燃機関のさらなる開発の方法

デザインのアイデアは決して止まりません。 主な方向性 さらなる開発 内燃機関の改善-効率を改善し、排気ガス中の環境に有害な物質を最小限に抑えます。 層状燃料混合物の使用、複合およびハイブリッド内燃エンジンの設計は、長い旅の最初の段階にすぎません。

19世紀後半に開発され、最初に実用化された液体燃料内燃エンジンは、蒸気エンジンに次ぐ、エネルギーを有用な仕事に変換するユニットを作成した歴史上2番目のエンジンでした。 本発明がなければ、内燃機関を搭載した車両のため、現代文明を想像することは不可能です。 他の種類 人間の存在を保証するあらゆる業界に広く関わっています。

燃焼エンジン駆動の輸送は、グローバル化プロセスを背景にますます重要性を増しているグローバルロジスティクスシステムにおいて決定的な役割を果たしています。

現代のすべての車両は、使用するエンジンの種類に応じて、3つの大きなグループに分けることができます。 車両の最初のグループは電気モーターを使用します。 これには、通常の都市の公共交通機関(トロリーバスや路面電車、電気自動車を搭載した電車、巨大な船や原子エネルギーを使用する船)が含まれます。結局のところ、NATO諸国の現代の砕氷船、核潜水艦、空母は電気モーターを使用しています。 2番目のグループはジェットエンジンを搭載した機器です。

もちろん、このタイプのエンジンは主に航空で使用されます。 最も多く、親しみやすく、重要なのは3番目のグループです 車両内燃機関を使用しています。 これは、量、多様性、および人間の経済生活への影響の点で最大のグループです。 内燃エンジンの動作原理は、このようなエンジンを搭載したすべての車両で同じです。 それは何ですか?

ご存知のように、エネルギーはどこからも来ず、どこにも行きません。 自動車エンジンの動作原理は、このエネルギー保存の法則の仮定に完全に基づいています。

最も一般的な言い方をすれば、エンジンの運転中に燃焼した液体燃料の分子結合のエネルギーは、有用な仕事を行うために使用されていると言えます。

液体燃料でのICEの普及は、いくつかの人々によって促進されました。 ユニークなプロパティ 燃料自体。 それ:

- 「ガソリンなど」の軽質炭化水素混合物の燃料として使用される分子結合の高ポテンシャルエネルギー

- 非常にシンプルで安全です。たとえば、原子力と比較すると、その放出方法は

- 私たちの惑星上の軽質炭化水素の相対的な豊富さ

- そのような燃料の自然な凝集状態。これにより、燃料の保管と輸送が便利になります。

もう1つの重要な要素は、20%以上が大気で構成されている酸素が、エネルギー放出のプロセスに必要な酸化剤として機能することです。 これにより、燃料供給だけでなく、触媒供給も運ぶ必要がなくなります。

理想的なケースでは、特定の量の燃料のすべての分子と特定の量の酸素のすべての分子が反応するはずです。 ガソリンの場合、これらの指標は1〜14.7として相関します。つまり、1キログラムの燃料を燃焼させるには約15kgの酸素が必要です。 ただし、化学量論と呼ばれるこのようなプロセスは、実際には実現できません。 実際には、反応中に酸素と結合しない燃料の一部が常に存在します。

さらに、内燃機関の特定の動作モードでは、化学量論はさらに有害です。

今 化学プロセス 一般的には明らかですが、いわゆるオットーサイクルに従って動作する4ストローク内燃エンジンの例を使用して、燃料エネルギーを有用な仕事に変換するプロセスのメカニズムを検討する価値があります。

最も有名で、いわゆる古典的な仕事のサイクルは、1876年にニコラウスオットーによって特許を取得したエンジン操作のプロセスであり、4つの部分で構成されています。 「サイクル、したがって4ストローク内燃エンジン。」 最初のストロークは、重量の影響下でのピストン自体の動きによるピストンによるシリンダー内の真空の作成です。 その結果、シリンダーは酸素とガソリンの蒸気の混合物で満たされ、「自然はボイドを嫌います」。 動き続けるピストンが混合物を圧迫します-2番目のストロークを取得します。 3番目のストロークで、混合気が点火します。「オットーは従来のバーナーを使用していましたが、現在はスパークプラグが原因です。」

混合気に点火すると大量のガスが放出され、ピストンが押し上げられて上昇し、有用な作業を行います。 4番目のストロークは、排気バルブの開放と、戻りピストンによる燃焼生成物の置換です。

したがって、エンジンを始動するだけで、ピストンに接続されたクランクシャフトをクランキングするという外部アクションが必要になります。 現在、これは電気の力を使用して行われ、最初の車ではクランクシャフトを手動でクランクする必要がありました。「エンジンの強制手動始動が提供される車でも同じ原理が使用されます」。

最初の車のリリース以来、多くのエンジニアが新しいICEサイクルを発明しようと試みてきました。 当初、これは多くの人が回避したいと思っていた特許の運用によるものでした。

その結果、前世紀の初めにアトキンソンサイクルが作成され、すべてのピストンの動きが1回のクランクシャフト回転で実行されるようにエンジンの設計が変更されました。 これによりエンジンの効率は向上しましたが、出力は低下しました。 さらに、このサイクルで動作するモーターには、別個のカムシャフトとギアボックスは必要ありません。 しかし、このエンジンは、ユニットの出力の低下とかなり複雑な設計のため、普及しませんでした。

代わりに、現代の車はしばしばミラーサイクルを使用します。

アトキンソンが圧縮行程を減らして効率を上げたが、エンジンをはるかに難しくした場合、ミラーは吸気行程を減らすことを提案した。 これにより、幾何学的圧縮を減らすことなく、混合物の実際の圧縮時間を短縮することが可能になりました。 したがって、内燃機関の各運転サイクルの効率が向上し、それによって「無駄に」燃焼された燃料の消費が減少する。

ただし、ほとんどのエンジンはオットーサイクルで動作するため、より詳細に検討する必要があります。

最も単純なICEバージョンでさえ14が含まれています 必須要素その仕事に必要です。 各要素には特定の機能があります。

したがって、シリンダーは2つの役割を果たします。つまり、シリンダー内で混合気が作動し、ピストンが動きます。 燃焼室と呼ばれる部分には、プラグが取り付けられており、2つのバルブがあり、一方は燃料の流れを遮断し、もう一方は排気ガスの放出を遮断します。

ろうそくは、必要なサイクルで混合気に点火する装置です。 実際、それは短期間で十分に強力な電気アークを生成するための装置です。

ピストンは、膨張するガスの作用下で、またはクランクシャフトの作用により、シリンダー内を移動します。 クランク機構..。 前者の場合、ピストンは燃料燃焼のエネルギーを機械的仕事に変換し、後者の場合、ピストンは混合気を圧縮して点火を改善するか、圧力を生成して混合気の使用済み残留物をシリンダーから除去します。

クランク機構は、ピストンからシャフトに、またはその逆にトルクを伝達します。 クランクシャフトは、その設計により、ピストンの並進「上下」運動を回転運動に変換します。

吸気バルブが配置されている吸気ポートは、混合物がシリンダーに入るのを可能にします。 バルブは混合物の循環流を提供します。

排気バルブは、それぞれ、混合気の蓄積された燃焼生成物を除去します。 圧力上昇および混合気の点火時にエンジンが正常に動作することを保証するために、エンジンは閉じられています。

ガソリンエンジンの仕事。 詳細な分析

吸引行程中にピストンが下降します。 同時に、吸気バルブが開き、燃料がシリンダーに供給されます。 したがって、混合気はシリンダー内にあります。 特定のタイプのガソリンエンジンでは、この混合物は特別な装置(キャブレター)で調製されます。他のタイプでは、混合はシリンダー内で直接行われます。

さらに、ピストンが上昇し始めます。 同時に、吸気バルブが閉じられるため、シリンダー内に十分な圧力が発生します。 ピストンが最上点に達すると、混合気全体が燃焼室と呼ばれるシリンダーの一部で圧縮されます。 この時点で、ろうそくは電気火花を放ち、混合物は発火します。

混合物の燃焼の結果として、 たくさんの 提供されたボリューム全体を満たそうとして、ピストンを押して強制的に落下させるガス。 ピストンのこの働きは、クランク機構を介してシャフトに伝達され、シャフトは回転を開始し、車のホイールのドライブを回転させます。

ピストンが下向きの動きを完了するとすぐに、エキゾーストマニホールドバルブが開きます。

残りのガスは、シャフトの影響で上昇するピストンによって押されると、そこに突入します。 サイクルが終了すると、ピストンが再び下降し、新しいサイクルが開始されます。

ご覧のとおり、サイクルの1つのフェーズのみが有用な作業を実行します。 残りのフェーズは、「それ自体のための」エンジンの作業です。 このような状況でさえ、内燃機関は効率の点で生産に導入された最も効率的なシステムの1つになっています。 同時に、サイクルの効率の観点から「アイドル」を減らす可能性は、新しい、より経済的なシステムの出現につながります。 さらに、一般的にピストンシステムを欠いているエンジンが開発され、限定的に導入されています。 例えば、日本車の中には ロータリーエンジンより高い係数で 便利なアクション.

同時に、そのようなエンジンには、主に高い製造コストおよびそのようなモーターの保守の複雑さに関連する多くの欠点がある。

供給システム

燃焼室に入る可燃性混合気を適切に燃焼させ、エンジンの円滑な運転を確保するためには、明確に測定された部分に噴射し、適切に準備する必要があります。 この目的のために、燃料システムが機能します。その最も重要な部分は、ガスタンク、燃料ライン、燃料ポンプ、燃料と空気を混合するための装置、マニホールド、さまざまなフィルターおよびセンサーです。

ガスタンクの目的が必要な量の燃料を貯蔵することであることは明らかです。 燃料水はガソリンポンプでポンプするためのラインとして使用され、ガソリンとエアフィルターは薄いマニホールド、バルブ、燃料ラインの詰まりを防ぐために必要です。

キャブレターの仕事をより詳細に検討する価値があります。 そのような装置を備えた車がもはや生産されていないという事実にもかかわらず、キャブレタータイプのエンジンを備えた多くの車は、世界の多くの国でまだ運転されている。 キャブレターは次のように燃料と空気を混合します。

フロートチャンバーは、余分な空気を排出するバランスホールと、キャブレターチャンバー内の燃料レベルが下がるとすぐに燃料ラインバルブを開くフロートのおかげで、一定レベルの燃料と圧力に維持されます。 キャブレターはジェットとディフューザーを介してシリンダーに接続されています。 シリンダー内の圧力が低下すると、ノズルのおかげで正確に計量された量の燃料が空気室のディフューザーに突入します。

ここでは、穴の直径が非常に小さいため、高圧下でシリンダーに入り、フィルターを通過した大気とガソリンが混合され、その混合物が燃焼室に入ります。

キャブレターシステムの問題は、燃料の量とシリンダーに入る空気の量を正確に測定できないことです。 したがって、すべて 現代の車 インジェクションとも呼ばれるインジェクションシステムを搭載。

噴射エンジンでは、キャブレターの代わりに、噴射は1つまたは複数のノズルによって実行されます-特別な機械的スプレー、その最も重要な部分は 電磁弁..。 これらのデバイスは、特に特別なコンピューティングマイクロチップと組み合わせると、正確に測定された量の燃料を適切なタイミングで噴射することができます。 その結果、エンジンはよりスムーズに作動し、始動が容易になり、燃料の使用量も少なくなります。

ガス分配メカニズム

キャブレターがガソリンと空気の可燃性混合物をどのように調製するかは明らかです。 しかし、この混合物をシリンダーにタイムリーに供給するために、バルブはどのように機能しますか? ガス分配メカニズムがこれに責任があります。 バルブをタイムリーに開閉し、必要なリフトの持続時間と高さを提供するのは彼です。

まとめてバル\u200b\u200bブタイミングとなるのは、これら3つのパラメータです。

最新のエンジンには、内燃エンジンの移相器と呼ばれるこれらの相を変更するための特別な装置があり、その動作原理は、必要に応じてカムシャフトを回転させることに基づいています。 このクラッチは、噴射される燃料の量が増えると、カムシャフトを回転方向に一定の角度だけ回転させます。 この位置の変化は、吸気バルブがより早く開き、燃焼室が混合気でよりよく満たされるという事実につながり、増え続ける電力需要を補います。 最も技術的に進んだモデルには、そのようなカップリングがいくつかあり、それらはかなり複雑な電子機器によって制御され、バルブの開放周波数だけでなく、最大速度でのエンジンの動作に優れた効果をもたらすストロークも調整できます。

エンジン冷却システムの動作原理

もちろん、燃料分子の結合から放出されるエネルギーのすべてが有用な仕事に変換されるわけではありません。 そのほとんどが失われ、熱に変わり、摩擦が発生します 内燃エンジン部品 また作成します 熱エネルギー..。 余分な熱を取り除く必要があります。 冷却システムはまさにこの目的を果たします。

空気システムを分割し、液体と組み合わせます。 ごくありふれた 流体システム 空気を使った車もありますが、冷却は、設計を簡素化して低価格の車のコストを削減したり、スポーツカーの重量を減らしたりするために使用されました。

システムの主な要素は、熱交換器、ラジエーター、 遠心力ポンプ、膨張タンクとサーモスタット。 さらに、冷却システムには、オイルクーラー、ラジエーターファン、および冷却水温度センサーが含まれます。

流体はポンプの影響下で熱交換器を循環し、エンジンから温度を取り除きます。 エンジンが暖まるまで、特別なバルブがラジエーターを閉じます。これは「小さな円」の動きと呼ばれます。 このシステム操作により、エンジンをすばやくウォームアップできます。

温度が動作温度に上昇するとすぐに、温度センサーがバルブを開くように命令し、冷却液がラジエーターを通って移動し始めます。 このユニットの細いチューブは、スタイリッシュな向かい風の流れによって吹き飛ばされ、液体を冷却します。液体は再びコレクターに入り、冷却サイクルを再開します。

入ってくる空気への露出が通常の冷却に十分でない場合-車は大きな負荷の下で動作しているか、低速で移動しているか、非常に立っています 暑い天気、冷却ファンがオンになります。 ラジエーターを吹き飛ばし、作動流体を強制的に冷却します。

ターボチャージャー付きの車には2つの冷却回路があります。 1つは内燃機関を直接冷却するためのもので、もう1つはタービンから余分な熱を取り除くためのものです。

電気技師

最初に作られた車は最小限の電気で済ませました。 現代の機械にはますます多くの電気回路が登場しています。 電気は、燃料供給システム、点火、冷暖房システム、照明によって消費されます。 エネルギーが多い場合は、空調システム、エンジン制御、 電子システム セキュリティを確保します。 スターターシステムやグロープラグなどの骨材は、短時間ですが大量にエネルギーを消費します。

電源、電気配線、制御要素、およびヒューズボックスは、これらすべての要素に必要な電力を供給するために使用されます。

車両の電源- 蓄電池発電機と組み合わせて。 エンジンが作動しているとき、シャフトドライブは発電機を回転させて必要なエネルギーを生成します。

発電機は、電磁誘導の原理を使用して、シャフトの回転エネルギーを電気エネルギーに変換することによって機能します。 内燃機関を始動するために、バッテリーエネルギーが使用されます。

始動中、エネルギーの主な消費者はスターターです。 この装置はモーターです 直流スクロールするように設計されています クランクシャフト、内燃エンジンサイクルの開始を提供します。 DCモーターの動作原理は、固定子で生成された磁場と回転子に流れる電流の間に発生する相互作用に基づいています。 この力は回転子に影響を与え、回転子は回転し始め、その回転は固定子の磁場特性の回転と一致します。 したがって、電気エネルギーが機械エネルギーに変換され、スターターがモーターシャフトを回転させ始めます。 エンジンが始動して発電機が作動し始めるとすぐに、バッテリーはエネルギーの放出を停止し、それを蓄え始めます。 発電機が作動しない場合、または何らかの理由でその電力が不十分な場合、バッテリーはエネルギーを放出し続け、放電します。

このタイプのエンジンも内燃エンジンですが、 特徴的な機能、ルドルフディーゼルによって発明された原理に従って作動するエンジンを、「自動車中」のガソリンや「航空中」の灯油などの「軽質」燃料で作動する他の内燃機関から明確に分離することができます。

使用する燃料の違いにより、設計の違いが決まります。 事実、「ディーゼル燃料」は、点火してその瞬間の燃焼を達成するのが比較的難しいです。 通常の状態したがって、スパークプラグ点火法はこの燃料には適していません。 ディーゼルエンジンは、非常に高温に加熱された空気と接触するために点火されます。 この目的のために、ガスの特性は圧縮中に加熱するために使用されます。 したがって、ディーゼルエンジンを動力源とするピストンは、燃料ではなく空気を圧縮します。 圧縮比が最大になり、ピストン自体が最高点に達すると、キャンドルの代わりに「電磁ポンプ」インジェクターが分散燃料を噴射します。 それは高温の酸素と相互作用し、発火します。 さらに、ガソリン内燃機関に典型的な仕事が発生します。

この場合、内燃機関の出力は、ガソリンエンジンのように空気と燃料の混合比によって変化するのではなく、噴射されるディーゼルの量によってのみ変化しますが、空気の量は常に変化するわけではありません。 同時に、ノズルを備えた最新のガソリンユニットの動作原理は、ディーゼル内燃エンジンの動作原理とまったく同じではありません。

ガソリン駆動の電気機械式スプレーポンプは、主に、噴射された燃料をより正確に計量し、スパークプラグと相互作用するように設計されています。 これら2種類の内燃機関が似ているのは、燃料品質に対する要求の高まりです。

ディーゼルエンジンのピストンの動作によって生成される空気圧は、圧縮空気とガソリンの混合物によって加えられる圧力よりもはるかに高いため、このようなエンジンは、ピストンとシリンダー壁の間のクリアランスをより要求します。 また、低温表示の影響でディーゼル燃料が濃くなり、ノズルが十分な品質で噴霧できないため、冬季のディーゼルエンジンの始動はより困難になります。

現代のガソリンエンジンとそのディーゼル「相対」はどちらも、不十分な品質のDTガソリンでの運転に非常に消極的であり、その短期間の使用でさえ、燃料システムに深刻な問題を抱えています。

最新の内燃機関は、熱エネルギーを機械エネルギーに変換するための最も効率的な装置です。 でも たいていの エネルギーは直接有用な仕事に費やされるのではなく、エンジン自体のサイクルを維持することに費やされますが、人類はまだ内燃機関よりも実用的で、強力で、経済的で、便利な装置を大量生産することを学びませんでした。 同時に、炭化水素エネルギー資源のコストの上昇と懸念 環境 乗用車用の新しいエンジンオプションを探すことを余儀なくされ、 公共交通機関..。 最も有望な この瞬間 大容量のバッテリー、効率がはるかに高い電気モーター、およびガソリンオプションを備えたそのようなエンジンのハイブリッドを備えた自律型の使用のように見えます。 結局のところ、炭化水素を使って自家用車を推進することが絶対に不採算になる時が確実に来て、内燃機関は機関車エンジンのように博物館の棚で半世紀前に行われるでしょう。

エンジン またはモーター(動き出す緯度モーターから)-あらゆる種類のエネルギーを機械的に変換するデバイス。 この用語は xIX後期 20世紀半ば以降、電気モーターや内燃エンジン(ICE)と呼ばれることが多い「モーター」という言葉とともに世紀。

内燃機関(ICE) エンジンの一種である熱機関で、燃料(通常は液体または気体の炭化水素燃料が使用されます)の化学エネルギーが燃焼します。 作業領域、機械的仕事に変換されます。

車の場合、燃料が内容です 燃料タンク、および 機械的作業、それぞれ-動き。 では、ガソリンやディーゼルはどのように車に燃料を供給するのでしょうか?

内燃機関の構成

あなたはそれが何で構成されているかから始める必要があります 内燃エンジン:

-シリンダー・ヘッド-これは、作動混合気の燃焼室、ドライブ付きのガス分配バルブ、スパークプラグおよびインジェクター用の一種の容器です。

-シリンダー -これらは円筒形の内面を備えた中空部品であり、ピストンは円筒内を移動します。

-ピストン のシリンダーとしっかりと重なる可動部品です 断面 そしてそれらの軸に沿って移動します。

-ピストンリング-これらはオープンリングであり、ピストンの外面の溝にしっかりと固定され、燃焼室を密閉し、シリンダー壁を通過する熱伝達を改善し、潤滑油の消費を調整します。

-ピストンピンコネクティングロッドでピストンを回転させるのに役立ちます。それぞれは、コネクティングロッドが振動する軸です。

-連接棒 -これはフラットメカニズムのリンクであり、回転運動学的ペアによって他の移動リンクに接続され、複雑なフラットモーションを実行します。

-クランクシャフト複数のクランクで構成されるシャフトです。

-フライホイール -運動エネルギーの貯蔵(慣性アキュムレータ)として使用される巨大な回転ホイール。

-カム付きカムシャフト-ガス分配メカニズム(タイミング)の主要部分。これは、吸気または排気とエンジンストロークを同期させるのに役立ちます。

-バルブ -これらは、さまざまな目的で開口部を自由に開閉できるメカニズムです。

-スパークプラグ可燃性混合物に点火するのに役立ちます、それらは火花が発生する電極のセットです。

しかし、内燃機関を完全に作動させるには、さらにいくつかのシステムが必要です。

-内燃エンジン動力システム燃料タンク、燃料フィルター、燃料ライン、燃料ポンプ、エアフィルター、排気システム、キャブレター(エンジンが噴射エンジンでない場合)で構成されます。

-iCEエキゾーストシステム エキゾーストバルブ、エキゾーストチャンネル、マフラーインレットパイプ、追加のマフラー(レゾネーター)、メインマフラー、接続クランプで構成されています。

-iCE点火システム イグニッションシステム(バッテリーとジェネレーター)の電源、イグニッションスイッチ、エネルギー貯蔵制御装置、エネルギー貯蔵装置(イグニッションコイルなど)、点火分配システム、高電圧ワイヤー、スパークプラグで構成されています。 ;

-冷却システム 氷シリンダーブロックとヘッドの特別に配置された二重壁(それらの間のスペースは冷却剤で満たされています)、ラジエーター、膨張タンク、ポンプ、サーモスタット、パイプラインで構成されています。

潤滑システムはサンプで構成され、 オイルポンプ、オイルフィルター、パイプ、オイルチャネルおよび穴。

ICEワーキングミックス

名前自体 氷 -エンジン 内燃機関-何かがそこで燃えていることをほのめかします。 そしてもちろん、燃焼するのは燃料そのものではなく、その蒸気だけが空気と混合されます。 この混合物は通常、作業混合物と呼ばれます。 この混合気の燃焼には特殊性があります。燃焼して体積が大幅に増加し、いわばシリンダーピストンに衝撃波が発生します。

エンジンのタイプに応じて、キャブレターまたはインジェクターがそれぞれ作動混合気の生成を担当します。

車の動き

したがって、作動混合物の燃焼により、ピストンの動きが生じます。 しかし、ピストンの助けを借りてその場所から車を動かす方法は? これを行うには、ピストンの動きを回転に変換する必要があります。 したがって、ピンとコネクティングロッドがピストンをクランクシャフトクランクに接続します。クランクシャフトクランクは、当然のことながら、これから回転を開始します。 クランクシャフトからの回転を「奪う」 トランスミッション.

内燃エンジンサイクル

上記のスキームは非常に単純化されています。 それでは、内燃機関で発生するすべてのことをさらに詳しく考えてみましょう。 ICE動作の古典的なスキームは、クロックサイクルへの分割です。 エンジンの各ストロークを検討するには、いくつかの定義を学ぶ必要があります。

上死点(TDC) -シリンダー内のピストンの最高位置。

下死点(BDC) -シリンダー内のピストンの最低位置。

ピストンストローク-TDCとBDCの間の距離。

燃焼室-ピストンがTDCにあるときの、ピストンの上のシリンダー内の体積。

シリンダー排気量-BDCにあるときのシリンダーピストンの上のボリューム。

エンジン排気量はすべてのシリンダーの総作業量です。

内燃機関の圧縮比は、燃焼室の容積に対するシリンダーの総容積の比率です。

吸気-内燃エンジンの1ストローク

内燃機関の最初のストローク中に、吸気バルブが開き、シリンダーに作動混合気が充填されます。 シリンダーへの充填の程度は、ピストンの位置によって決まります。ピストンがBDC位置にあると、作動混合気の流れが停止します。 ピストンの動きがクランクを回転させ始め、クランクシャフトが回転しますが、それは半回転しかできません。

圧縮-内燃機関の2ストローク

内燃エンジンの2番目のストローク中に吸気バルブが閉じます。 システム出口バルブも閉じています。 作動混合物は密封されたシリンダーの中にあります。 ピストンが動き始め、それに応じて、作動混合物が圧縮されます。 圧縮の終わり(したがって2番目のストローク)までに、シリンダー内の圧力はすでに非常に高く、温度は摂氏500度に達します。

作動行程-内燃機関の3行程

内燃機関の3番目のストロークが最も重要です。 熱エネルギーが機械的エネルギーに変換されるのは、3番目のサイクルの間です。

2番目と3番目のストロークの間に細い線がある場合、スパークプラグがトリガーされます。混合気が点火し、ピストンがBDCに突入します。 その結果、クランクシャフトが回転します。

リリース-内燃エンジンの4ストローク

ICE操作の4番目のストロークでは、吸気バルブが閉じた状態で排気バルブが開きます。 ピストンはTDCに戻り、排気ガスをシリンダーから排気ダクトに押し出します。排気ダクトはマフラーを通って大気中にまっすぐに進みます。

内燃機関の4ストロークすべてが周期的に繰り返されます。 しかし、それらの中で最も重要なのは間違いなく3番目のものです-作業ストロークを提供します。 残りのバーは補助的なもので、車を動かす3番目のストロークの「編成」のためだけです。

に カテゴリー:

車とトラクター

自動車エンジンの一般的な装置と操作

作業プロセスの性質上、ほとんどの車に搭載されているピストン内燃エンジンは、外部混合物の形成と電気火花(キャブレターとガス)からの燃料と空気の混合物の点火を伴うエンジンと、内部混合物の形成と点火を伴うエンジンに分けられます圧縮からの混合物(ディーゼルエンジン)。

キャブレターエンジンでは、ガソリン蒸気と空気からなる可燃性混合物がシリンダーの外側のキャブレター内で準備されます。 液化ガスまたは圧縮ガスで作動するエンジンでは、ガスと空気の混合物もシリンダーの外側のミキサーで準備されます。 ディーゼルエンジンでは、燃料をシリンダーに噴射することでシリンダー内に可燃性混合気が形成され、その影響を受けて自然発火します。 高温 シリンダー内の圧縮空気。

軽くて速い キャブレターエンジン、で最も頻繁に使用されます 乗用車 そして トラック 低い環境収容力; ディーゼルエンジン-大型トラック(MAZ-500、KamAZ、KrAZg256、BelAZ-540など)。

燃料と空気の混合気のシリンダー内で燃焼中に形成されるガスは、高温高圧です。 膨張すると、ガスがピストンを動かし、コネクティングロッドを通してクランクシャフトを回転させます。 次に、排気ガスがシリンダーから除去され、新しい可燃性混合物(ディーゼルエンジンの場合は空気)が再び充填されます。

シリンダーは可燃性混合物(空気)で満たされ、バルブで閉じられた2つの穴から排気ガスから浄化されます。

コネクティングロッドによってシャフトのクランクに接続されたピストンは、シリンダー内を移動し、クランク軸から離れて、それに近づきます(図1)。

クランク軸からのピストンの最大除去の位置aは上死点(TDC)と呼ばれ、最小除去の位置bは下死点(BDC)と呼ばれます。 デッドセンター間でピストンが移動する距離は、ピストンストロークと呼ばれます。 大きさに関しては、ピストンストロークは2つのクランク半径に等しくなります。 ピストンストロークごとに、クランクシャフトは半回転(180°)します。 1回のピストンストロークでシリンダー内で行われるプロセスは、ストロークと呼ばれます。

図: 1.ピストンの位置:

a-上死点(TDC); b-下死点(BDC); Vh-作業量; Vcは燃焼室の容積です。 s-ピストンストローク

TDCでのピストンの上の体積は、燃焼室の体積Vcと呼ばれます。

TDCからBDCに移動するピストンによって解放される空間は、作業体積Vhと呼ばれます。 燃焼室の容積と作業容積の合計は、シリンダーの総容積Fc + VAです。

多気筒エンジンでは、すべての気筒の作業量の合計は、エンジン排気量と呼ばれます。

乗用車は、排気量によって軽自動車(最大1.0リッター)、小型(1.0〜1.7リッター以上)、中排気量(1.7〜3リッター以上)、大排気量(3.0リッター以上)に分けられます。

の一つ 重要な指標 エンジンはその圧縮比eであり、燃焼室の容積に対するシリンダーの総容積の比率e \u003d VcVftによって決定されます。 最新のキャブレターエンジンの圧縮比は6 ... 10以内です。

圧縮比が増加すると、エンジンの出力と経済性が向上します。 ただし、圧縮比を上げる可能性は、燃料の物理化学的特性、特にオクタン価によって制限されます。

4ストロークキャブレターエンジンの作動サイクルは、吸気、圧縮、作動ストローク(燃焼-膨張)、排気のサイクルで構成されます。

インレット。 ピストンがTDCからBDCに移動し、吸気バルブが開いて、シリンダー内に真空が形成され、その結果、可燃性混合物がピストンに入り、そこに残っている排気ガスと混合されます。 少量 前のサイクルからのシリンダーで、そして作動混合物を形成します。 注入口の端の混合物の温度は100〜130°Cで、圧力は約70〜80 kPa(0.7〜0.8 kgf / cm2)です。 指標図では、摂取プロセスは線haで示されています。

圧縮。 ピストンがBDCからTDCに移動します。 両方のバルブが閉じられ、作動混合物が圧縮され、その結果、その温度が上昇し、ガソリンの蒸発が改善されます。

圧縮行程の終わりまでに、シリンダー内の圧力は800 ... 1200 kPa(8 ... 12 kgf / cm2)に上昇し、混合気の温度は280 ... 480°Cに達します。 インジケータ図では、圧縮プロセスは線acで示されています。

作業ストローク(燃焼-膨張)。 シリンダー内の作動混合気は電気火花によって点火され、大量の熱を放出しながら0.001〜0.002秒で燃焼します。 両方のバルブが閉じています。 燃焼温度は2000°Cを超え、圧力は3.5 ... 4.0 MPa(35 ... 40 kgf / cm2)です。 インジケータ図では、燃焼プロセスは線czで示されています。

ガス圧の作用により、ピストンはBDCに移動し、コネクティングロッドを介してクランクシャフトを回転させます。 膨張の過程で、燃料の内部エネルギーによって機械的な仕事が行われます。 膨張の終わりに、シリンダー内の圧力は300〜400 kPa(3〜4 kgf / cm2)に低下し、温度は800〜1100°Cに低下します。 インジケータ図では、ガス膨張プロセスはzbラインによって特徴付けられます。

リリース。 アウトレットバルブが開きます。 ピストンがTDCに移動し、シリンダーから排気ガスを取り除き、排気ガスを大気中に押し出します。 排気行程の終わりまでに、シリンダー内の圧力は105 ... 115 kPa(1.05 ... 1.15 kgf / cm2)に低下し、温度は300 ... 400°Cに低下します。 インジケータ図では、排気プロセスは線brで示されています。

4ストロークエンジンの作動プロセスには、4回のピストンストローク、つまりクランクシャフトの2回転が必要です。 4ストロークのうち、作業ストロークがメインストロークで、他の3ストロークは補助ストロークです。 したがって、 単気筒エンジン 不均一に動作します。 クランクシャフトの回転の均一性を確保するために、自動車のエンジンはいくつかのシリンダーで製造されています。

4ストロークディーゼルエンジンの作動サイクル。 4ストロークディーゼルエンジンのシリンダーでは、4ストロークキャブレターエンジンのシリンダーと同じストローク(吸気、圧縮、作動ストローク、排気)が発生します。

インレット。 ピストンがBDCに移動し、シリンダーは開いている吸気バルブから空気で満たされます。

圧縮。 ピストンはBDCからTDCに移動し、バルブを閉じた状態で、シリンダー内の空気を圧縮します。

ディーゼルエンジンは、キャブレターエンジンよりも高い圧縮比(e \u003d 15 ... 20)を持ち、その結果、より高い圧力(3.0 ... 3.5 MPa、または30 ... 35 kgf / cm2)と温度( 600 ... 700°C)圧縮の終了。

作業ストローク。 圧縮行程の最後に、細かく噴霧された重質燃料が高圧(10〜20 MPa、または100〜200 kgf / cm2)でノズルからシリンダーに噴射され、空気と混合して空気と混合します。高温の圧縮空気の作用で自然発火し、急速に燃焼し、大量の熱を放出します... その結果、シリンダー内の温度は1800〜2000°Cに上昇し、圧力は5〜6 MPa(50〜60 kgf / cm2)に上昇します。 ガス圧の作用により、ピストンがBDCに移動し、クランクシャフトを回転させます。

リリース。 ピストンがTDCに移動し、開いている排気バルブから排気ガスを大気中に押し出します。

レシプロ内燃エンジンの場合、riMは平均0.85です。

トルクは、シリンダーへの可燃性混合物の充填に依存します。これは、クランクシャフトの回転速度を特定の限界まで上げると向上します。回転速度をさらに上げると、シリンダーへの可燃性混合物の充填が悪化し、トルクが低下します。滴。

分析して比較するとき さまざまなエンジン それらの速度特性を使用します(図2)-有効出力Ne、トルクMe、および燃料消費率geのエンジンクランクシャフト速度への依存性のグラフ。

特性から、全開(スロットル)で、このエンジンの最大出力Neは、約110 kW(150 HP)に等しく、3200min-1で達成されることがわかります。 エンジンの最大トルクMeは400Nm(40 kgf-m)であり、最小の燃料消費率ge、つまり1時間あたりの単位出力あたりの燃料消費量は326 g / eです。 kWh(240 g/e。hph)。

エンジンの主なメカニズムとシステム。 内燃エンジンは、クランクとガスの分配という2つの主要なメカニズムと、冷却、潤滑、電源のシステムで構成されています。 さらに、キャブレターエンジンには点火システムがあります。

クランク機構はガス圧の力を感知し、ピストンの直線的な往復運動をクランクシャフトの回転運動に変換します。

ガス分配メカニズムは、新鮮な可燃性混合物(キャブレターエンジン)または空気(ディーゼルエンジン)をシリンダーにタイムリーに流入させ、シリンダーから排気ガスを放出するように設計されています。

冷却システムは、加熱されたエンジン部品から熱を取り除きます。 液体(ほとんどの家庭用エンジン)または空気(MeMZ-968)にすることができます。

図: 2. ZIL-130エンジンの速度特性。

潤滑システムは、エンジン部品間の摩擦を減らし、それらを冷却し、摩耗生成物を取り除くのに役立ちます。

パワーシステムは、可燃性混合物の準備とエンジンシリンダー(キャブレターと ガスエンジン)、およびシリンダーからの燃焼生成物の除去。

点火システムは、電気火花を使用してエンジンシリンダー内の作動混合気を点火するために使用されます。

混合気形成と燃料点火の方法によると、ピストン内燃エンジンは2つのグループに分けられます。

-外部混合気の形成と電気火花(キャブレターとガス)からの強制点火を伴う;

-内部混合気の形成と、高圧縮によってシリンダー内で強く加熱された空気との接触による点火(ディーゼルエンジン)。

に カテゴリ:-車とトラクター

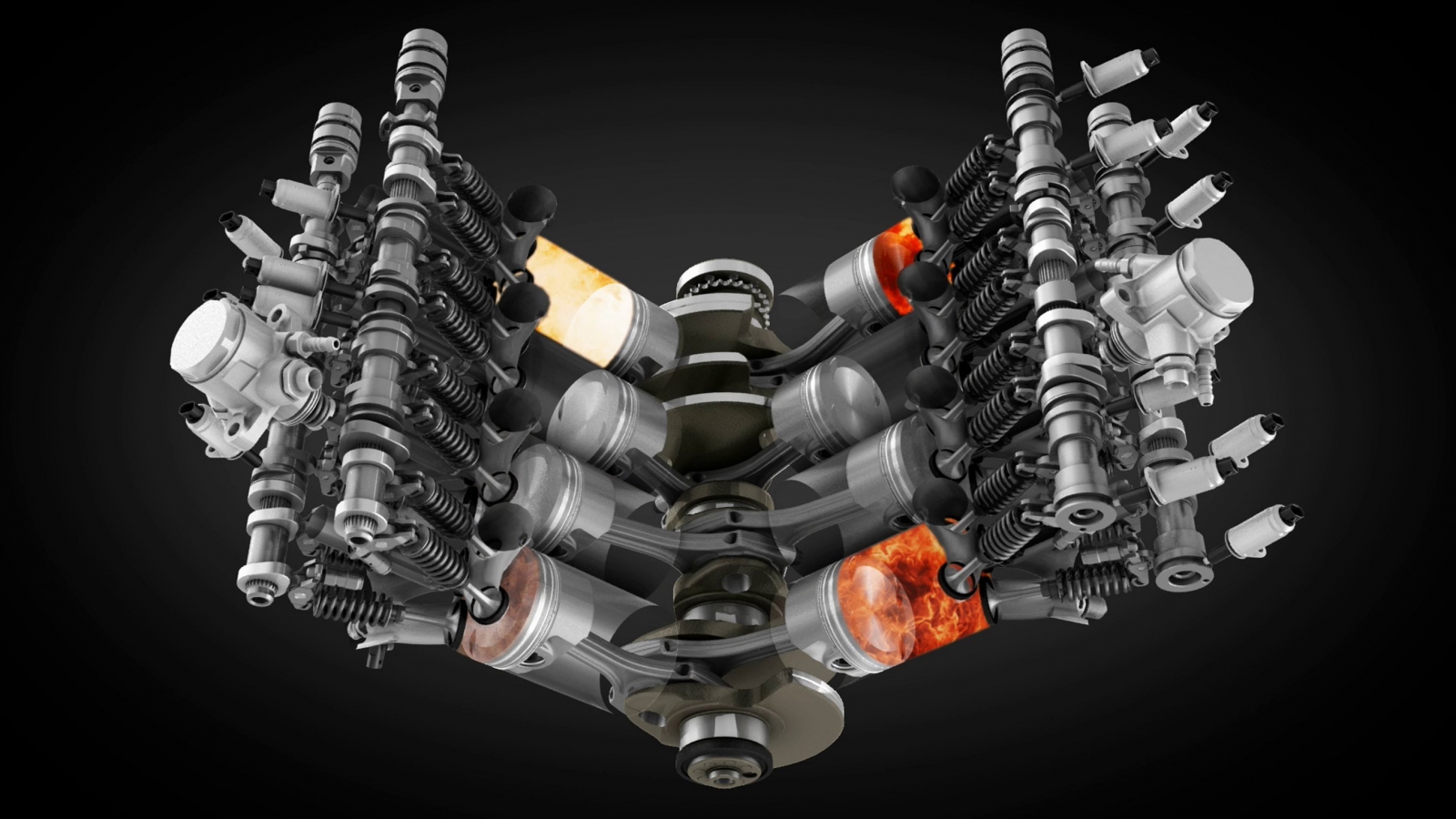

内燃機関には、ピストン、ロータリーピストン、ガスタービンの主な種類があります。 提示されたエンジンのタイプの中で、最も一般的なのはピストン内燃エンジンであるため、その例を使用してデバイスと動作原理を検討します。

自動車の内燃機関は区別します :

可燃性混合物の調製方法による-外部混合気形成(キャブレター、噴射、ガスエンジン)および内部混合気形成(ディーゼルエンジン);

使用する燃料の種類別-ガソリン(ガソリンで運転)、ガス(可燃性ガスで運転)、ディーゼル(ディーゼル燃料で運転)。

冷却方法による-液体および空冷による;

シリンダーの配置-インラインおよびV字型;

可燃性(作動)混合物の点火方法による-電気火花からの強制点火(キャブレターおよび 噴射エンジン)または圧縮点火(ディーゼル)。

メリット ピストンエンジン その普及を確実にした内燃機関は、自律性、汎用性(さまざまな消費者との組み合わせ)、低コスト、コンパクトさ、軽量、迅速な始動能力、さまざまな燃料です。

内燃機関装置

私たちの時代では、たとえば、スターターとして機能するトラクターの始動エンジンなど、1つのピストンを備えたエンジンがまだ使用されています。 ただし、最も一般的なのは2、3、4、6、および8気筒エンジンですが、16気筒以上のエンジンも利用できます。

ピストンとシリンダーはシリンダーブロックにあります。 シリンダーが相互に、および他のエンジン要素に対してどのように配置されているかから、いくつかのタイプの内燃エンジンが区別されます。

インライン-シリンダーは1列に配置されています。

V字型-円柱は斜めに向かい合って配置されており、断面は文字「V」に似ています。

U字型-2つの相互接続された直列エンジン。

X字型-二重V字型ブロックを備えた内燃機関。

反対-シリンダーブロック間の角度は180度です。

W字型12気筒-「W」字型に取り付けられた3列または4列のシリンダー。

エンジンが稼働しているときの概念と用語

上死点(TDC) -これはピストンの最上部の位置です。

下死点(BDC) -これはピストンの最低位置です。

ピストンストローク あるデッドセンターから別のデッドセンターまでの移動距離です。 1回のピストンストロークで、クランクシャフトは半回転します。

燃焼室(圧縮) はTDCにあるシリンダーヘッドとピストンの間のスペースです。

シリンダー排気量 -これは、ピストンがTDCからBDCに移動するときにピストンによって解放されるスペースです。

エンジン排気量 は、すべてのエンジンシリンダーの作業量の合計です。 少量(最大1リットル)の場合は立方センチメートルで表され、大量の場合はリットルで表されます。

フルシリンダーボリューム -燃焼室の容積と作業容積の合計。

圧縮比 は、シリンダーの総容積が燃焼室の容積よりも何倍大きいかを示す数値です。 ガソリンエンジンでは、圧縮比は8から12であり、ディーゼルエンジンでは14から18です。圧縮比を圧縮と混同しないでください。 これらは2つの異なる概念です。

タクト -1回のピストンストローク中にシリンダー内で発生するプロセス(サイクルの一部)。 作動サイクルが4ピストンストロークで行われるエンジンは、4ストロークと呼ばれます。

内燃機関の運転

内燃機関の動作原理は、混合気の燃焼中に発生するガスの熱膨張の影響に基づいており、シリンダー内のピストンの動きを保証します。

エンジンの重要な要素はクランクシャフトであり、ピストンの往復運動が伝達され、クランクシャフトがピストンを回転に変換します。

ピストン内燃エンジンは周期的に作動します。 各作業サイクルはクランクシャフトの2回転で発生し、4ストロークが含まれます( 4ストロークエンジン):入口、圧縮、作業ストロークおよび出口。

吸気行程と動力行程の間、ピストンは下向きに動き、圧縮行程と排気行程は上向きに動きます。 各エンジンシリンダーの動作サイクルは位相がずれているため、ICE動作の均一性が保証されます。 内燃機関の一部の設計では、作動サイクルは2ストローク(圧縮と作動ストローク(2ストロークエンジン))で実現されます。

吸気行程 吸気システムと燃料システムは、空気と燃料の混合物を提供します。 設計に応じて、混合物は中に形成されます インテークマニホールド (ガソリンエンジンの中央および分散噴射)または燃焼室に直接(ガソリンエンジンの直接噴射、噴射 ディーゼルエンジン)。 ガス分配機構の吸気バルブを開くと、ピストンの下向きの動きによって発生する真空により、空気または混合気が燃焼室に供給されます。

圧縮行程について 吸気バルブが閉じ、空気/燃料混合物がエンジンシリンダー内で圧縮されます。

サイクル作業ストローク 混合気の着火(強制または自己発火)を伴う。 点火の結果、大量のガスが発生し、ピストンを押してピストンを下向きに動かします。 クランク機構を介したピストンの動きは、クランクシャフトの回転運動に変換され、クランクシャフトは車両の駆動に使用されます。

ビートリリース時 ガス分配機構の排気バルブが開かれ、排気ガスがシリンダーから排気システムに移され、そこで洗浄、冷却され、騒音が低減されます。 その後、ガスが大気中に放出されます。

考慮されている内燃機関の動作原理により、内燃機関の効率が約40%と低い理由を理解することができます。 ある時点で、原則として、1つのシリンダーのみが実行されます 役に立つ仕事、残りの部分-ストロークを提供する:吸気、圧縮、排気。