内燃機関の動作サイクル。 2ストロークエンジンと4ストロークエンジンの違いは何ですか? あなたに紹介された本は、以下の基本的な教科書として使用されています。

最新のエンジン構造

自動車、システム、機構の設計

車のエンジン

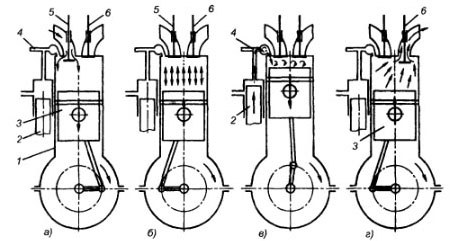

ピストンが TDC から BDC に移動し、開いた吸気バルブを通って浄化された空気がシリンダーに入ります (ピストンによって生成される真空のため)。 空気が混じる 少量前のサイクルから残っている排気ガスにより温度が上昇し、吸気行程の終わりには 300 ~ 320 K、圧力は 0.08 ~ 0.09 MPa に達します。 シリンダー充填係数は0.9以上、つまりキャブレターエンジンのそれ以上です。

もう 1 つの穴は、即効性の要素、つまり点火プラグのサポートとして機能します。 ガソリンエンジンまたはディーゼルエンジン用のインジェクター。 どちらの場合も、燃焼により圧縮ガスが生成され、ピストンが動きます。これにより、多かれ少なかれ複雑な機構によって他の機械システムを動かすことができます。 ほとんどのエンジン 内燃機関「4ビート」を持っています。 ただし「2ストライク」もあります。

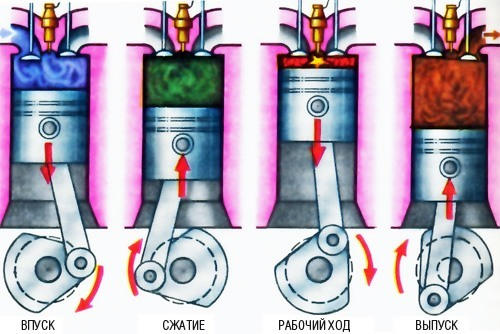

4 ストローク サイクルのさまざまな段階の説明

ピストンが下降を始めます。 入口バルブは開いており、出口バルブは閉じています。 ここからが本当の受付開始です。 注: エンジンが停止すると、この段階はシリンダーの外部のトリガーによって実行されます。

ピストンは下降を続けます。

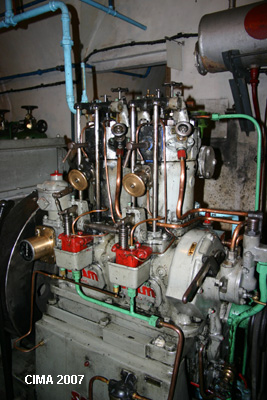

4 ストローク単気筒ディーゼル エンジンの動作:

a - 空気取り入れ口; b - 圧縮。 c - 作業ストローク。 d - 排気ガスの放出。 1 - シリンダー。 2 - 燃料ポンプ、3 - ピストン: 4 - インジェクター、5 - 吸気バルブ、6 - 排気バルブ

2 番目のストロークは圧縮です。

ピストンが下死点から上死点に移動し、吸気バルブと排気バルブが閉じます。 ストロークの終了時の空気圧と温度はそれぞれ 3 ~ 5 MPa と 800 ~ 900 K で、圧縮比はクランクシャフト部品の保守性によって調整され、17 ~ 21 に等しくなります。3 番目のストロークは作業ストロークです。

圧縮行程の終わり(ピストンが上死点に達する前のクランクシャフトの回転角 20 ~ 30 度)で、燃料の一部がノズルを通して高圧(15 ~ 20 MPa)下で細かく霧化された形でシリンダー内に噴射されます。 )ポンプを使用します。 燃料は加熱された空気に触れると蒸発し、その蒸気が加熱された空気と混合して発火します。 供給により燃料が燃焼すると、 大量熱が失われ、生成されたガスの温度が急激に上昇します。 膨張行程の開始時のガス圧力は 7 ~ 8 MPa です。 温度は 2100 ~ 2300 K です。圧力の影響下で、ピストンは上死点から下死点まで移動し、有用な仕事を行います。 シリンダーの容積が増加し、ガスの圧力と温度が低下し、ピストンが下死点に近づくと 0.2 ~ 0.4 MPa になります。

ピストンが下死点に達します。

入口バルブが閉じます。 これで入力が終了し、実際の圧縮が始まります。

ピストンが上昇し、シリンダー内の圧力が上昇します。

ディーゼル エンジンでは、インジェクターが作動して高圧の気体オイルを送り出します。

4番目の措置はリリースです。

ピストンは下死点から上死点まで移動します。 開いた排気バルブを介して、排気ガスは排気パイプを通って内部に押し出されます。 環境。 排気行程の終わりでは、ガス圧力は0.11〜0.12MPa、温度は850〜1200℃です。 この後、ディーゼル運転サイクルが繰り返されます。

2 ストローク エンジンでは、排気プロセスと吸気プロセスが圧縮プロセスと動力行程プロセスに合わせて組み合わされるため、作業サイクルに割り当てられた時間がより有効に活用されます。 動作サイクルは 360 度 (クランクシャフトの 1 回転) にわたって発生します。

そして、ガソリンエンジンは自己着火すると書いてあります。

燃焼の大部分がたった今起こったところです。 これにより、シリンダーヘッドとピストンの間の圧力が増加しました。

ピストンは 2 回目の下降を続け、シリンダー内の圧力が低下します。

排気バルブが開きます。 これでトリガーが終了し、実際に排気が始まります。

上昇するにつれて燃焼ガスが押し出され、排気バルブによって排出されます。

ピストンは成長を続けます。

吸気バルブが開き、外気が燃焼室を「浄化」できるようになります。

ピストンが上死点から下死点に移動すると、シリンダーのパージと同時に膨張と排気のプロセスが発生し、ピストンが下死点から下死点に戻ると吸気と圧縮が発生します。 サイクル パラメーター (圧力と温度) の変化は、4 ストローク エンジン パラメーターの変化に対応します。

4 ストローク エンジンと 2 ストローク エンジンの動作サイクルを比較すると、同じシリンダー寸法とクランクシャフトの回転速度では、2 ストローク エンジンの出力が 1.5 ~ 1.7 倍高いことがわかります。 デザインがよりシンプルになり、よりコンパクトになりました。

2 ストローク エンジンの欠点としては、ガス交換時間が限られているため、排気ガスによるシリンダーの洗浄が損なわれ、新鮮なチャージの一部の損失が増加し、効率が低下することが挙げられます。

現象をまとめたアニメーション

ピストンは上死点にあります。 入ってくる新鮮な空気は、凍った空気を出口に向かって押し出します。

サイクルの各段階を認識する

計算したい場合は、エンジンについてです。 サイクルのさまざまなポイントに対応する圧力、体積、温度。 サイクル中に発生する仕事と熱量により、モーターの機械出力が計算されます。この章で概説するいくつかのデータといくつかの前提条件が必要です。

吸気: シリンダーに入る空気の圧力と温度が決定されます。 自然吸気エンジンの場合、吸入圧力は大気圧に等しくなりますが、過給エンジンの場合、この圧力はターボチャージャーやブーストポンプによって決まります。

4 ストローク ピストン エンジンのシリンダー内では、ピストンが TDC にあるときの TV チャージの燃焼反応からエネルギー変換の周期的シーケンスが始まります。 燃焼の結果、燃料の化学エネルギーは次のように変換されます。 熱エネルギー高度に圧縮されたガス。

これが、熱機関のガス状作動流体が燃焼室内で形成される仕組みです。 次に、作動流体の熱エネルギーは、その激しい膨張により、 機械的な仕事ピストンを上死点から下死点に移動します。 変換の次の段階は、ピストンの直線運動を往復運動に変換し、エンジンの出力シャフトで回転運動を取得することです。 この変換は、クランク機構、クランクシャフトとそのフライホイールを使用して実現されます。 この場合、クランクシャフト自体とそれに取り付けられた部品(質量)は大きな運動衝撃を受けます。 役に立つ仕事エンジンに戻り、ピストンは下死点を通過して上死点に戻り始めます。

排気:ほぼ常に外気にさらされているため、排気圧力は大気圧と同じになります。 ただし、この空気には 2 つの熱力学量が定義されています。 ガスの場合は定容タンクと定圧タンクが区別され、定圧・定容変換に適用されます。 サイクルのさまざまな時点での数値を開始する前に、シリンダーに入る空気の質量と、変換に関与するガスの質量という 2 つの質量を測定する必要があるように思われるかもしれません。

エネルギー サイクルのこの部分はエンジンのパワー ストロークに対応し、BDC で終了します。 この瞬間(下死点から)から、単気筒エンジンのペイロードとその後のエネルギー変換の補助プロセスが動作し始めます。 運動エネルギーピストンストロークによって以前に加速されたクランクシャフトの慣性質量。 「パワーストローク」プロセスに続いて、どのピストンエンジンでも 2 つのポンピングプロセス、つまり排気ガスの放出と新鮮な燃料空気の吸気を実行する必要があります。

この違いについては、少し立ち止まってみる価値があります。 この容積に含まれる加熱されたガスは外部に放出されますか、それとも燃焼室内に残りますか? 前者の場合、許容容積は等しく、後者の場合、許容容積は等しくなります。 弱いように見えますが、これは軽油エネルギー消費量の計算に影響します。

ガソリンエンジンの場合、最後に未燃ガスが残ることが想定されます。 排気ガス。 しかし、ディーゼルの場合、スイープ現象により、動きの終わりには空気だけが残ります。 T; 圧力と体積の積は、質量×定質量×温度に等しい。 C は、ガスの 3 つの特性量である圧力 - 体積 - 温度を結び付ける法則です。

4ストロークで 単気筒エンジン排気、吸気、圧縮行程は、巨大なフライホイールを備えたクランクシャフトの慣性回転によって実現されます(下死点と上死点の間のピストンの 3 行程)。 多気筒エンジンでは、共通の 1 本のクランクシャフト上でピストンが交互に動作し、シリンダー内の排気、吸気、圧縮のプロセスは、クランクシャフトの慣性回転だけでなく、ピストンの作動ストロークによっても実現されます。他のシリンダーでは、作動ストロークのエネルギーの一部がポンピングプロセスに費やされます。

使用される標準化された単位に関する注意事項

ディーゼルは石油から抽出され、主にヘキサデカンが含まれています。 化学量論的燃料燃焼をもたらしたレポートより、「燃料が完全かつ完全に燃焼し、炭素の痕跡が残らない」。 体積 (m3)。

熱力学変換の詳細情報

チャートには 3 種類の曲線が表示されます。サイクルの各時点での圧力、体積、温度

等積縦断曲線。 水平等圧曲線。 断熱的な丸みを帯びた曲線。 各曲線は計算タイプに対応します。

次に、p2を使用します。

特性が既知の点 1 に戻るため、計算は必要ありません。

全動作サイクルにおけるポンピングプロセスが長くなるほど、エンジン効率は低下します。 これが、2 ストローク エンジンが 4 ストローク エンジンよりも効率的であり、4 ストローク エンジンが 6 ストローク エンジンよりも効率的である理由です。

ポンピングプロセスの完了後、吸気直後に、4 ストローク エンジンのシリンダー内でエネルギー的な圧縮プロセスが始まります。 このプロセスは、このサイクルのピストンの 4 番目 (最後の) ストローク (上向き) によって実現されます。

仕事と熱量

サイクル中に実現されるエネルギーの研究。

すべての項が既知であるため、計算は簡単です。

熱量は上記ですでに決定されています。 これは軽油のエネルギー消費量に相当します。

この熱量はマイナスです。 エンジンの合計出力を取得するには、前の結果にシリンダー数を掛ける必要があります。

4 ストローク エンジンにおける一連の主なエネルギー変換プロセスと付随する補助プロセスを検討したら、4 ストローク サイクルのパワー ストロークの検討に進むことができます。

4 ストローク サイクルは、吸気、圧縮、動力行程、排気という 4 つのエンジン ストロークのシーケンスです。 通常、吸気行程はサイクルの始まりとみなされます。

残っているのは、これらの公式を使用してコンピューターをプログラムして、研究対象のエンジンに関連する特性を与え、このエンジンのサイクルのさまざまなポイントに対応する数値を取得することだけです。 一部の値はエンジニアのアーカイブで見つかり、その他の値はさまざまな一般的なディーゼル エンジンの文書から見つかりました。

理論的研究で得られた公式を適用すると、次のようになります。 注記。 熱力学の第一原理では、閉サイクルの内部エネルギーはゼロであると述べています。 上記の見積もりは楽観的ですか? 実際、計算の基礎となる理論上のサイクルと実際のサイクルの間には多くの違いがあります。

定義上、作業行程にはピストンの 1 ストロークあたり複数の作業プロセスが含まれますが、4 ストローク エンジンでは各ストロークに 1 つの (主要な) 作業プロセスの名前が割り当てられるだけであることにあらかじめ注意してください。 たとえば、「圧縮」パワー ストローク (吸気後の下死点から上死点までのピストンのストローク) には、圧縮自体だけでなく、TV 混合気の内部混合、TV チャージの形成、エンジンの点火も含まれます。テレビは燃焼する前に充電され、ガス状の作動体の形成が始まります。 しかし、この行程は圧縮行程と呼ばれます。

圧力を損失することなく瞬時にバルブを開閉します。 断熱圧縮と緩和。 バルブを通過するときに圧力損失が発生しますが、開閉フェーズの継続時間を長くすることで部分的に補償されます。 噴射と燃焼の継続時間は 1.5 ~ 3 ミリ秒です。 ただし、特に高速エンジンの場合、ピストンの変位は重要ではありません。

圧縮と膨張は等エントロピーではなくポリトロピックであるため、熱伝達が生じます。 このような状況下では、理論的な結果が現実に対して楽観的であることは驚くべきことではありません。 これらを修正するために、フォームファクターを導入します。そして何よりも、補助物質によって吸収される電力を考慮に入れ、古典的に総電力の 60% と見積もられている有効電力のみを残すことを忘れてはなりません。

他の対策の例を使用しても同じことがわかります。 しかし、ここで重要なことは、各サイクルで行われるさまざまなプロセスのかなり長いシーケンスが、簡略化のために、わずか 4 つの作業サイクルに「分解」されるということです。 これらのストローク: 吸気、圧縮、作業ストローク、排気 したがって、4 ストローク エンジンの場合、作業サイクルは、TV チャージの燃焼 1 行為ごとの一連の作業プロセスではなく、4 つの特定の作業ストロークのシーケンスと考えることができます。 。

カウントは良好で、これらの結果はベンチで測定された実際の値に近づきます。

彼の父親は悪名高いボナパルティストの直接献金管理者であり、ナポレオンの退位後公務を放棄した。 ピストンストローク全体を通して吸引します。

次のリターンパス中の圧縮。 3レース目で中性炎症と弛緩。 燃焼ガスをシリンダーから最後のピストンまで排出します。 ボ・デ・ロハスは、事前に圧縮された爆轟ガスの発火は火花または自然発火によって引き起こされる可能性があると指摘しています。

作業サイクル中のピストンストロークに沿ったシリンダー内の圧力の変化を表示するインジケーターダイアグラムを使用して 4 ストロークサイクルを検討する方が便利です。

インジケーター チャートは 4 つの特徴的なセクションで構成されます。

1.

セクション (71) - 吸引による真空下の TV 混合物の入口 (P = 0.8 atm)。 注入口の端での TV 混合物の温度は Ti = 10О°С です。 シリンダーの換気冷却があります。

2.

セクション (123) - 圧縮。 圧縮比 ea = 10 (ガソリン内燃エンジンの場合)、圧縮終了時の圧力 Рс = 15 atm、温度 Тс = 500°С の場合。

3.

セクション (3456) - TV 充電の燃焼と膨張 (パワーストローク)。 ポイント 2 での TV チャージの点火。ポイント 3 での TV チャージの燃焼プロセスの完了。ガスの放出 P4 = 40 気圧、温度 T4 & 2800°C。 膨張の終わり (ポイント 5) までに、圧力 P5 = 4 atm、T5 = 1000°C になります。 ポイント 6 では、圧力 P6 = 1.3 atm (残留ガス圧力)、T6 = 800°C です。

4.

セクション (67) - 排気ガスの放出。 排気バルブはポイント 5 で開きます。

放出プロセスは大気圧を超える圧力で発生します。 解放の終わりまでに、温度は T7 = 700°C まで低下し、その後は下がります。 吸気中のピストンの現在位置の図もここに示されています (T± = 100°C まで)。 4ストロークエンジンのニャ。

バルブ制御 ピストンエンジンカムシャフトと呼ばれる特別なシャフトから実行されます。 カムシャフトは、チェーン、ギア、または歯付きベルトドライブを介してクランクシャフトに機械的にしっかりと結合されています。 4 ストローク動作サイクルのエンジンでは、このようなギアの順流比は 1 対 2 です。 つまり、クランクシャフトが 2 回転すると、カムシャフトが 1 回転します。

ピストン エンジンの 3 番目の動力行程は動力行程です。 それは、ピストン6が再び上死点から下降し始めた直後から始まる。 パワーストロークはエンジン動作において最も重要なストロークです。 この行程で、内燃機関の主なエネルギー変換、つまり燃焼した燃料と空気のチャージの熱エネルギーが機械的仕事に変換されます。

ガソリンピストン内燃機関では、この行程は次のように発生します。 TDCに近い領域では、圧縮行程中であっても、混合燃料は点火プラグ13内の電気火花によって強制的に点火される。 燃料と空気の混合物は急速に燃焼し、動力行程の開始までに、結果として生じるガスの圧力は最大値 (Z 点) に達します。 燃料と空気の充填物の燃焼の結果として形成されたガスは、この瞬間から、燃焼室の容積内で圧縮され、高温に加熱された作動流体として機能します。 TDC の後ろのピストンが下方に移動し始めるとすぐに、作動流体は急速に膨張し、獲得した熱エネルギーを放出します。この熱エネルギーは、ガス膨張の影響下でピストンの下方移動という形で機械的仕事に変わります。

ピストン エンジンの最後の (4 番目) 動力行程は、シリンダーの容積から排気ガスを排出する必要があるため、排気行程と呼ばれます。

4ストロークエンジンの4つのストロークすべてのうち、クランクシャフト10がピストン6から加速する機械力を受けるのは「パワーストローク」ストロークのみであるため、内燃エンジンの負荷に有効に作用することを理解することが重要である。コネクティングロッド7とクランク8を介して。 他のすべてのパワー行程では、エンジンは生産を行わず、エネルギーの一部を消費します。 機械エネルギークランクシャフトから。

説明されている 4 つの作業ストロークは、 内燃機関の作動次々と交互に切り替わり、エンジンの完全な 4 ストローク動作サイクルを形成します。

4 ストローク (2 ストローク同様) ピストン エンジンの動作ストローク (ピストン ストローク) と動作プロセスの間には厳密な対応関係がないことに留意する必要があります。 これは、エンジンの動作中に、さまざまなエンジン設計においてバルブ タイミングとバルブ位相の状態がピストン ストロークに重畳されるという事実によって説明されます。

多気筒内燃エンジンの動作は、各気筒で順次に行われ、各気筒内での動作プロセスは、上記の単気筒エンジンと同様に進行します。 多気筒内燃機関では、すべての気筒が 1 本のクランクシャフトで動作し、気筒数で指定された回転角度でさまざまな気筒から作動力を受けます。

多気筒エンジンにおけるシリンダー点火の交互は動作順序と呼ばれます。

内燃機関の動作順序は、配分と制御の設計によって決まります。 クランクシャフト運用中に変更することはできません。

内燃機関の動作手順は、点火システムからシリンダー点火プラグに供給される点火火花を交互に繰り返すことによって実行されます。 たとえば、4 気筒エンジンの点火順序は 1342 または 1243 のいずれかになります。

最新のピストン エンジンのガス分配メカニズム

エンジンのさまざまな動作モードでは、シリンダー内のガス交換がさまざまな方法で行われます。 エンジン内のガス塊の移動速度が遅いアイドル回転数では、排気ガスがシリンダーから排出される時間がなく、エンジンが「チョーキング」して停止する可能性があります。 これを防ぐために、燃料混合物が濃縮され、追加の燃料消費と排気ガス中の CO 生成の増加につながります。 最適な条件エンジンの動作が中断されます。 ただし、アイドル時のシリンダー煙の影響は、パワーストローク中に排気バルブを早めに開くことによって最小限に抑えることができます。 その場合、作動流体の膨張エネルギーの一部は、排気ガスの強制的かつ集中的な排出に費やされます。 ただし、高負荷時のエンジン回転数が高い場合、排気バルブの早期開放はエンジン出力の大幅な損失につながります。 それは次のようになります。排気バルブが開き始めるときに異なる位相を持つことが望ましいですが、剛性の高いカムシャフトではこれが実現できません。

別の例。 エンジンが非常に高速で動作すると、シリンダーの入口での混合気と出口での排気ガスの移動速度も非常に速くなります。 これにより、慣性によるガス流の移動エネルギーが大幅に増加します。 したがって、排気終了時と吸気開始時に気筒内で吸気バルブと排気バルブが同時に開く(バルブオーバーラップ)ことは極めて望ましい現象である。

この場合、低速モードのエンジン動作モードと比較してバルブオーバーラップ段階を拡大する必要があります。これにより、高速吸気ガスの圧力下および急速に逃げる排気ガスの強い真空下でシリンダーの追加のパージが促進されるためです。 しかし、アイドルモードでのバルブオーバーラップ段階のこのような拡大は受け入れられません。 排気ガスの一部が吸気マニホールドに逆排気されるため、外部混合気形成プロセスの中断につながります。 この例から、剛性カムシャフトがバルブ オーバーラップ位相を最適に形成しないことがわかります。

各タイプの位相図がカムシャフト上のカムの特定の形状に対応していることは明らかです。 したがって、理想的なエンジンの吸気バルブと排気バルブでは、カムは対称であり、理想的なプロファイルを備えています。 ZIL エンジンには高調波カムがあり、吸気カムは前進側に回転し、排気カムはほぼ対称です。 最適なアイドル速度を持つエンジンには接線方向のカム、つまり排気カムが遅れ方向に大きく回転し、吸気カムが前進方向に大きく回転します。 拡張されたバルブオーバーラップフェーズを備えた強制モードで動作するエンジンでは、吸気カムは調和的であり、バルブの開きに先行し、接線方向の排気カムは閉じに遅れるはずです。

バルブ位相状態の進みまたは遅れは、カムシャフトの回転に逆らってカムを回転させる (遅角) か、またはその方向に回転させる (進角) ことによって決定され、形成されます。 また、剛性のカムシャフトを備えた実際のエンジンでは、吸気位相と排気位相が対称になることはほとんどないことに注意することも重要です (それらの中間はパワー ストロークの中間、つまりピストン ストロークが 1 つの死点から別の死点に移動すること) に対してシフトされます。

図を検討すると、バルブ タイミングがエンジン ストロークに対して膨張したり(または)シフトしたりする場合でも、バルブ タイミングをクランク シャフトの回転に厳密に結び付けることが、実際のガス分配プロセスを形成する最適な方法ではないことは明らかです。内燃機関。 つまり、エンジンの動作モードが変更され、それに応じてバルブ タイミングを変更する必要があることがわかります。 しかし、剛性の運動学的な接続を備えたガス分配機構ではこれができません。 私たちは「黄金の平均値」を探さなければなりません。 各特定のエンジンの下死点および上死点に対するバルブ タイミングの妥協の平均位置は、特別な実験台で実験的に決定されます。 このようにして求められたバルブ分配フェーズを設置フェーズと呼びます。 最近まで、さまざまな動作モードにおける内燃エンジンの実際のガス交換プロセスに合わせて剛性カムシャフトを調整するには、設置段階を実験的に選択することが唯一の方法でした。

インストール段階を選択するときは、次の考慮事項に留意してください。 角度が 180° を超える位相は、死点に対してシフトするだけでなく、相互にシフトすることもできます。 吸気位相と排気位相の幅とそれらのシフトを操作することにより、エンジンの動作パラメータを指定された動作条件に調整することができます。 この可能性は、ガス交換の効率が低いという事実によるものです。 内燃機関のシリンダー新鮮な装入物の充填の程度と排気ガスからの浄化の程度によって決まります。 そして、シリンダーの充填と洗浄は、吸気フェーズと排気フェーズの継続時間、およびそれらの相互のオーバーラップフェーズ (バルブオーバーラップフェーズ) に直接依存します。

なぜこのようなことが起こるのか詳しく説明できますが、ここでは 3 つの主要な点を指摘することに限定します。

1.

高速エンジンでは、側面からのガスの圧力により、シリンダーへの新しい充填量がわずかに増加します (約 10 ~ 15%)。 インテークマニホールド、吸気バルブが BDC 後しばらく開いたままの場合 (回転角 KB に応じて 50 ~ 80°)。

2. 排気バルブが早く開くとき (「パワーストローク」中、BDC の 40°...70° 前) ほとんど排気ガス (最大 60%) は、十分に高いガス圧 (4 ~ 5 atm) によってシリンダーから排出されます。 (排気行程中のピストンは、シリンダーからの排気ガスの 40 ~ 50% だけを排出します。)

3.

排気ストロークの終わり(TDC 前 20 ~ 30°)と吸気ストロークの開始時(TDC 後 20 ~ 50°)に排気バルブと吸気バルブを同時に開く(バルブ オーバーラップ)ことで、パージが促進されます。燃焼室から残留排気ガスが排出されます。 パージは、吸気マニホールドおよび排気マニホールド内のガス流の慣性運動によって発生します。

ガス交換の効率に影響を与えるこれら 3 つの要素を使用して、さまざまな性能特性を持つエンジンを作成できます。 従来のエンジンでは、混合気の形成方法やガス通路の設計に合わせてバルブタイミングを最適に設定し、あらゆる運転モードで安定したエンジン運転を実現していました。

ただし、バルブ タイミングの平均的な選択が、剛性カムシャフトを備えた内燃エンジンの性能を向上させる唯一の方法ではありません。 それで、 現代のエンジン現在では、シリンダーごとに最大 4 つ、さらには 5 つのバルブがあるマルチバルブのガス分配機構を装備し始めています。 バルブは、2 つまたは 3 つのバルブをグループにして 2 つのカムシャフトによって作動します。

このガス分配機構の設計により、バルブ開口部の総面積を大幅に増加させると同時に、比較的小さなストロークでバルブ開口部を開くことが可能になります。

したがって、マルチバルブ システムにより、内燃エンジンのシリンダー内でのより効率的なガス交換が可能になります。 高度な新鮮な空気部分によるシリンダーへの人為的な過給を使用せず、大幅な相膨張を伴わずに、圧縮と高速での圧縮を実現します。 これにより、構造体積の単位当たりの内燃エンジンの出力が大幅に増加します。 その結果、マルチバルブエンジンは、従来のエンジンに比べて重量と寸法が軽量になります。 クラシックモデル氷。

4気筒エンジン

20 個のバルブを備えた Audi-A4 は自然吸気で動作し、125 馬力の出力を発生します。 すでに5800rpmです。 トルク特性の「ロングシェルフ」により、スムーズな乗り心地が得られます(3500 rpmで165 Nmのトルクが発生し、3950 rpmで173 Nmのトルクが発生します)。 ストロークが短く、開いている時間が短い 3 つの吸気バルブと 2 つの排気バルブにより、バルブ タイミング位相の継続時間と位置を理論上の理想的なエンジンの動作ストロークに近づけることができます。 この設計ではバルブのオーバーラップが最小限に抑えられています。 これにより、静粛性や滑らかさ、ダイナミクス、燃料消費量などの内燃エンジンの性能指標が大幅に向上します。 クランクシャフトの回転は、まずタイミングベルトを介して排気カムシャフト(エンジン前部)に伝達され、そこからチェーンドライブを介して吸気カムシャフト(エンジン後部)に伝達されます。

現在、マルチバルブシステムは現代の乗用車の内燃エンジンに広く使用されています。

最新のガス分配メカニズムのもう 1 つの革新は、油圧プッシャーです。 油圧タペットには 2 つのタイプがあります。1 つは潤滑システムからの圧力下で供給されるオイルを使用するもの、もう 1 つはスプリングまたは圧縮ガスからの圧力下で密閉されたオイルクッションを使用するものです。 このようなプッシャーは中間ロッカーアームを使用せずにカムシャフトからの力を直接バルブに伝達するため、内燃エンジンの運転中にバルブを調整する必要がありません。

しかし、ガス分配機構の効率を高める最も有望な方向性は、バルブの動作を柔軟にソフトウェア制御することであり、これはいくつかの方法で実装できます。クランクシャフトに対して複合カムシャフトを適切な角度で回転させ、それによって、カムシャフトの前進または遅れと、同時にカムの上部が膨張します。 与えられた制御法則に従ってカムプロファイルを変更すること、または電子オートメーションによって適切なタイミングでカムをカムシャフト上でしっかりと固定して回転させることなどです。

日本の自動車メーカーは、ガス分配機構の制御におけるエレクトロニクスの導入に向けて最も積極的かつ効果的に取り組んできました。 それで、1992年に2 日本企業ホンダと三菱は、オートトロニックバルブ制御を備えたエンジンを生産する意向を発表した。 1993年以来、ホンダはそのようなエンジンの連続生産を実際に習得し、幅広で凸状のトルク特性と75 kW / lの大幅な比出力を獲得しました。 三菱の業績も同様に興味深いものです。 この会社は、Lanser 自動車エンジンに Mivec オートトロニック システムを搭載しました。 この 1600 cc エンジンは、アップグレード前は 6000 rpm で 83 kW の出力と 137 Nm の最大トルクを発生しました。 従来のシリンダーヘッドからオートトロニックバルブ制御を採用したシリンダーヘッドに変更することで、エンジン出力が40kW向上し、最大トルクは167Nmに達しました。

同じエンジンを搭載した軽量のミットコルト車は、60 km/h の一定速度で 3.75 l/100 km の燃料消費量を示しました。 このような指標は、オートトロニックバルブ制御システム、燃料噴射システム、およびデジタル点火システムの中央オンボードコンピュータのメモリに組み込まれた単一の柔軟な統合制御プログラムの使用によって取得され、それによって高精度が達成されます。すべてのシステムの動作を監視します。

この機構には、吸気と排気の 2 本のオーバーヘッド カムシャフトがあります。 同じ名前のバルブの各ペアには、同じカムが 2 つあるのではなく、異なるプロファイルの 2 つのカムがあります。一方は平坦で、もう一方は鋭利です。 バルブの押す動作は、鋭いカムと平らなカムから交互に、または両方のカムから同時に伝達できます。 カムの動作モードは、エンジンの動作モードに応じて、オンボードコンピュータプログラムに含まれており、トランスファーロッカーアームシステムの電気油圧または電磁制御を使用して実装されます。 この機構の動作により、バルブ位相とストローク高さの自動制御が実現される。

ガス分配機構の電子制御を備えたユニットの機能モデルは次のように機能します。 プログラムが正弦波の法則に従ってバルブを開閉する必要がある場合、調和 (フラット) カムが作動します。 これを行うために、ECU からの制御信号がソレノイド 2 に送信され、ソレノイド 2 がロッド 3 を押し、ロッド 3 がロック 4 を押します。プッシャー 6 はしっかりと固定されています。 中間シャフトT字型ロッカーアーム8の傾動により、浅いカム13が左ローラ9に乗り上げ、一対のバルブ7が開く。 このとき右プッシャー6は軸5に固定されていないため、ロッカーアーム8には影響を与えない。 シャープ カム 11 または両方のカムが同時に同様に機能します。

後者の場合、任意に複雑な形式のバルブ制御を得ることができます。 このシステムの利点は、バルブをオフにできることです。 欠点は、プッシャ6を軸5に固定する機構の構造が複雑で信頼性が低いことである。クランプの比較的急速な摩耗は、エンジン動作プログラムの中断だけでなく、エンジンの完全停止にもつながる。 電磁油圧クランプなど、他のバージョンのクランプも可能です。

しかし、ガス分配の点で理想的な内燃エンジンは、MADI 教授の V.M. によって発明されたものの、まだ作成されていません。 アルハンゲリスキーは20世紀の50年代に遡ります。 アルハンゲルスキーの考えによれば、理想的なエンジンはカムシャフトによって駆動される機械式バルブによって制御されるべきではなく、 電磁弁と 電気的に制御される開閉までのプロセス。 電気信号でバルブをON/OFFすれば、従来と同様に理想的なガス分配とバルブ制御のプログラムを作成できることが分かります。 最新のシステム新生物の形成の瞬間の発火。

ガス分配バルブの電磁制御のアイデアを実装する際の主な問題は、静かな動作を備えた小型、強力、高速の電気バルブを作成するという依然として克服できない困難であることです。 これが可能になると、ピストン内燃機関のガス分配プロセスは、カムシャフトを備えたガス分配機構ではなく、電子オートメーションまたは中央のオンボードコンピューターによって制御される電磁弁によって実行されることになります。