車のシリンダー。 内燃機関のシリンダーブロックのすべて

エンジンの最も重要なコンポーネントとアセンブリがすべて格納されているためです。 この詳細が原因です ほとんど負荷 (最大 50%)。 したがって、シリンダー ブロック (VAZ 2114 を含む) は、特別な高精度機械で最も耐久性と耐摩耗性の高い鋼から作られなければなりません。

機能

この機構は、エンジンの付属部品(シリンダーヘッド、クランクケースなど)の基礎となるとともに、エンジンの各部品を収納するハウジングの役割も果たし、一度に複数の機能を果たします。

材料

ほとんど 現代の車鋳鉄シリンダーブロックを装備。 鋳鉄はニッケルとクロムの添加剤で希釈されており、耐久性と耐摩耗性が高くなります。 この材料の主な利点は、過熱に対する耐性と剛性です。 高度な鋳鉄ブロックの唯一の欠点は重量が重いことであり、これにより車のダイナミクスが大幅に悪化します。 車を必要な速度まで加速するには、エンジンはより多くの出力を生成する必要があり、これにより出力の増加が必要になります。ただし、通常、車が失うのは 1 ~ 2% です。 総数消費した燃料。

アルミニウムは、これらの製品の製造にはあまり一般的ではない材料です。 アルミニウムブロックの使用の顕著な例は、国産の GAZelle と一部の Zhiguli モデルです。 この素材の主な利点は、軽量であることと優れた冷却特性です。 しかし同時に、自動車愛好家は検索の問題にも気づいています。 必要な材料、そこからシリンダーが作られます。

機構設計

設計には次の部品の配置が含まれます。

- エンジンシリンダー。

- クランクケース

次に、これらのデバイスについて詳しく説明します。 エンジンのシリンダーには、シリンダー ブロックに直接押し込むことができる (ほとんどの場合、アルミニウム製の装置の場合) か、取り外し可能である (鋳鉄製の機構の場合) 特別なライナーが含まれています。 次に、取り外し可能な器具は「ドライ」と「ウェット」に分けられます。

シリンダーヘッドは、デバイスの上部にある部品の複合体です。 ブロックヘッドには、冷却ジャケット、潤滑チャネルに加えて、点火プラグ (ガソリンの場合) とインジェクター (ガソリンの場合) 用の穴が含まれています。 ディーゼルエンジン)。 シリンダーヘッドには吸気バルブ開口部と排気バルブ開口部もあります。 ヘッドとそれが配置されているブロック自体の間には小さな接続ギャップがあります。タイムリーに交換しないと、モーターの出力と牽引力が失われ始め、他の部品が故障する危険性が高まります。

クランクケースはシリンダーブロックなどの主要部品です。 クランクシャフトのハウジングです。 クランクケースは専用パレットで下から固定されています。 エンジンブロックについて 内燃機関一番下にあります。

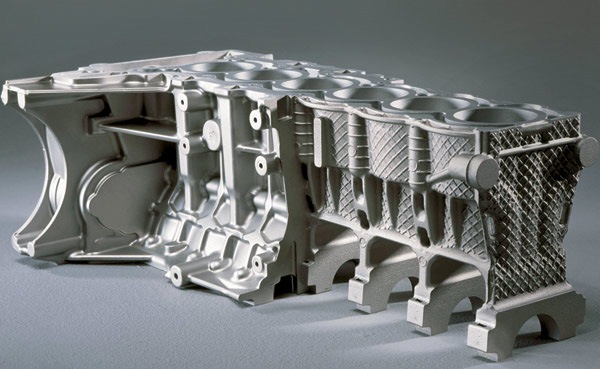

シリンダー ブロック (エンジン ブロック) は、内燃エンジンの主要かつ基本的な部分であり、負荷の大部分を支え、主要なコンポーネントと機構を収容しています。 したがって、シリンダーブロックの材質には厳しい要求が課せられます。 高品質特殊な高精度機械で加工されます。 基本的にシリンダーブロックはパーライト質ねずみ鋳鉄で作られており、少量の合金元素が添加されていますが、 最近アルミニウムやマグネシウムでできているものもよくあります。 鋳鉄は主にブロックの製造に使用されます。 トラックおよびトラクター機器、およびアルミニウム製 - 乗用車およびスポーツカー用。 ターボ過給を備えた高加速スポーツ エンジンでは、ブロックは現在、複合材料で作られており、その内側部分はアルミニウムで鋳造され、外側部分 (冷却ジャケットが配置されている部分) はマグネシウムで作られています。

アルミニウムとブロックの組み合わせにより、エンジン全体と車両全体の大幅な軽量化が可能になります。 大きなプラススポーツカー用。 複雑な迷路状のデザインにより、 莫大な量隠れたキャビティシリンダーブロックは下に鋳造されます 高圧。 高圧であるため、 正しいフォーム、金属の「本体」に不均質性や空洞が形成されるのを防ぎます。

複合金属から作られるシリンダーブロックは、より複雑な方法で製造されます。まず中央部分が高純度アルミニウムから高圧下で鋳造され、その後にのみ製造されます。 外側部分マグネシウムから。 金属を組み合わせてブロックを製造する技術 (図 No. 1) は非常に複雑で責任が伴うため、この設計は非常に重要な用途にのみ使用されます。 高価な車そして、原則として、エンジンの軽量化が正当化される非連続生産です。 ただし、鋳鉄ブロックはより高い負荷に耐えることができ、過熱に対する耐性が高く、熱容量が低くなります。 鋳鉄の熱容量により、エンジンが動作温度までより早く暖まることができ、時間を短縮できます。 内燃機関の作動運転中のウォームアップ中 冬期間。 鋳鉄の熱伝導率はアルミニウムよりもはるかに低い(約4倍)ことを忘れないでください。そのため、このようなエンジンの冷却システムはより困難な条件で動作します。

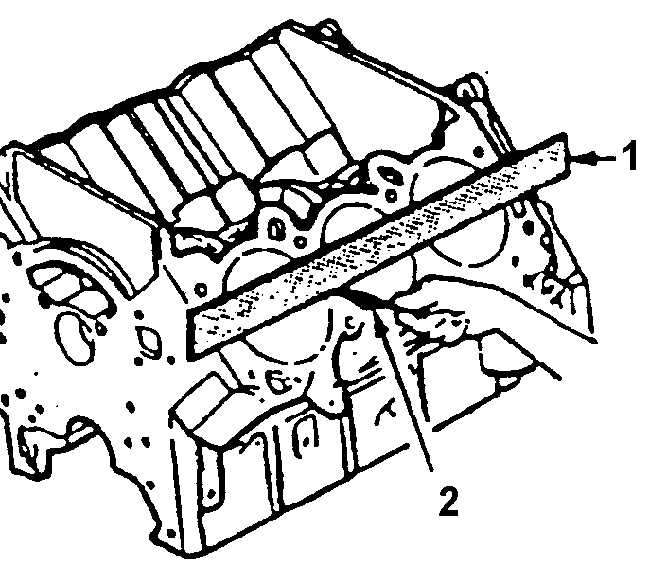

シリンダブロックを製作する際には、シリンダライナの取付方法も考慮されます(図No.3)。 シリンダーライナーは高級鋼で作られています。 シリンダーライナーは取り外し可能か、または鋳込み式(ブロックに組み込まれています)のいずれかです。現在、鋳造式ライナーが最もよく使用されています。 注入されたライナーは、シリンダーブロック自体が形成される前でも金型に取り付けられ、ライナーと一緒に鋳造されます。これにより、ある金属が別の金属に拡散します。 このシリンダブロックの製造方法は、内燃機関の製造コストを低減するが、エンジン全体のメンテナンス性を低下させることになる。 自然磨耗等により故障した場合、スリーブの交換はできず本体ごと廃棄させていただきます。 取り外し可能な袖は「ウェット」または「ドライ」のいずれかになります。 「湿式」ライナーは冷却剤と接触しますが、「乾式」ライナーは追加の内部スリーブに取り付けられ、液体とは接触しません。 また、最初のシリーズのアルミニウム製エンジンでは、ライナーの取り付け技術の使用に重大な問題があったため、ライナーを流し込むか「乾燥」状態で取り付けた場合、しばらくすると、さまざまな要因によりライナーがシリンダーブロックにリベットで固定されてしまいました。温度の影響による線形振動。 このため、「フローティング」「ウェット」カートリッジが優先されました。 1980年代初頭からは、アルミニウムで囲まれた薄肉のライナーをシリンダーブロックに圧入する技術が使用され始めました。 しかし、この方法には多くの欠点があります。

冷却システムジャケットは非常に優れた性能を発揮します 重要な役割内燃エンジンのシリンダー ブロック内 - シリンダー ピストン グループの加熱部分への冷却剤へのアクセスを提供します。 冷却ジャケットはブロックの内部空洞の空隙で構成され、冷却剤が加熱された部品から効果的かつ均一に熱を除去できるように設計されています。

シリンダーブロック内にも潤滑液を供給するための通路があります( モーターオイル)、すべての摩擦面に。 ほとんどの場合、そのようなチャネルは完成した鋳物で作られ、不要な出口はプラグで閉じられます。

シリンダー ブロックには、内燃エンジンの主要コンポーネントがすべて含まれています。 クランクシャフト、ピストン、タイミング駆動機構、サンプなど。 それらの相対位置を図面で指定された公差内に維持することが非常に重要です。 これらの要件を満たさないと、内燃エンジンに欠陥が生じたり、寿命が大幅に短くなったりします。 シリンダーブロックを製造および加工する場合、シリンダー軸と車軸の直角度の公差を維持することが非常に重要です。 クランクシャフト。 だからこそ、シリンダーブロックを加工する際には、 正しい選択すべての作業において、工具や機械の作動部品に対する部品の取り付けの一貫性を確保するためのベースの準備。 ほとんどの場合、ブロックを加工するときは、十分に広い範囲の平面と最も離れた位置にある 2 つの穴が設置ベースとして使用されます。 ブロックの場合、最も多くの場合、パーティング面または脚と取り付け穴の平面が取り付けベースとして選択され、シリンダー ライナーとベアリング ソケットの穴が荒加工ベースとして選択されます。

メインベアリングキャップを取り付けるためのソケットは、通常、一連のカッターで加工され、その後、部品を固定しブローチ加工を方向付けるための装置を備えた特殊なブローチ盤や従来の横型ブローチ盤で既成ブローチで加工されます。

大きなブロックの端面を横中ぐり盤で加工します。

大型エンジンのブロックのシリンダーカバー(ヘッド)の平面、特に部品表面に凹凸がある場合は回転機械で加工されます。 小さなブロックの平面は縦ブローチ盤で加工されます。

主穴の加工は、マーキングに従ってユニバーサル水平ボーリング盤およびラジアルボール盤で実行されます。

止まり穴の穴あけは、機械の主軸に片持ち式に取り付けられたボーリングバーを使用して実行されます。 スルーホール加工時はもちろん、 正しい位置穴の精度を高めるため、機械には固定または回転ブッシュによってボーリングバーをガイドする装置が装備されています。

大規模生産では、大きなブロックのスリーブ用のボーリング穴は、ボーリングバー用の永続的にしっかりと固定されたサポートを備えた水平ボーリングマシンのテーブルに配置された治具を使用して実行され、ブロックは恒久的なベース表面に設置されます。 大量生産において、中・小型サイズのブロックにスリーブ用の穴を加工する場合、立型多軸機が広く使用されています。 これらの機械では、部品は下部キャビティと制御穴に取り付けられ、カッターのセットを備えたボーリングバーが上部と下部のガイド ブッシュ内で回転します。 スリーブ用の穴を開けると同時に、スリーブが載っているフランジがトリミングされます。 これらのフランジは、圧縮室の寸法とブロックとシリンダー ヘッド間のシールの信頼性を決定するため、高さを正確に、ライナーの穴の軸に対して厳密に垂直に機械加工する必要があります。

エンジンのシリンダー ブロックは、2 シリンダー以上のピストン エンジンの一部です。 シリンダー ブロックは 2 つの主な機能を果たします。それは、すべてのコンポーネント、機構、エンジン部品を収容するためのハウジングです。 次に、シリンダー ブロックは、クランクケースなどの取り付けられたエンジン部品の基礎です。

シリンダーブロック材質

鋳鉄– 最近までブロックが作られていた伝統的な材料。 鋳鉄は、ニッケル、クロムなどの添加剤とともに使用されます。 鋳鉄シリンダーブロックの長所:過熱に対する感度が低く、高い剛性が要求されます。 欠点は質量が大きいことであり、これが車のダイナミクスに影響を与えます。

アルミニウム– シリンダーブロックの製造では第2位。 アルミニウム ブロックの利点は、軽さと冷却性の向上です。 欠点として、シリンダーを作成する材料の選択に問題があります。

で 現代の状況、アルミニウムエンジンシリンダーブロックでシリンダーを製造するために、技術が開発されました:Locasil - アルミニウム - シリコンライナーのプレス、Nicasil - シリンダーブロックのアルミニウム表面にニッケルコーティングの形で。

ニッケル技術の欠点は、ピストンが焼き切れたり、コンロッドが破損したりすると、ニッケルコーティングが剥がれてシリンダーブロックを修理できないことです。 全体として変化していきます。 鋳鉄とは異なり、修理キットの対象となります。

マグネシウム合金シリンダーブロック鋳鉄の硬さとアルミニウムの軽さを兼ね備えています。 しかし、そのようなブロックは非常に高価であり、コンベヤーの製造には使用されません。

それぞれの素材には一長一短があるので、一概にどちらが良いと言うのは間違いです。

エンジンのシリンダーブロックの基本要件

- すべてのベッドの穴は確実に位置合わせする必要があります。

- ベッドは同じ直径でなければなりません。 特別なデザインは例外です。

- ベッドの軸とシリンダーブロックの平面は完全に平行でなければなりません。

シリンダーブロック主要部の概要

エンジンシリンダー。エンジンシリンダーの主要部分はライナーです。 2 種類のスリーブが使用されます。

- ライナーをシリンダーブロックに直接圧入します。 通常はアルミニウムブロックです。

- 「ウェット」と「ドライ」に分かれます。

シリンダーヘッド。これには、燃焼室、タイミング ベルトの取り付けポイント、冷却ジャケットと潤滑チャネル、点火プラグ (インジェクター) 用のネジ穴、入口および出口チャネル用の穴が含まれます。

![]()

基礎 ピストンエンジン内燃機関はシリンダーブロックです。 エンジンのシリンダー ブロックは、2 つ以上のシリンダーを備えた内燃エンジンに使用されます。 シリンダー ブロックは、次の機能を目的とした 1 つの固体鋳造部品の形で作られています。すべてのエンジン シリンダーを結合し、付属品 (シリンダー ヘッド、クランクケース) の基礎となり、構造内部にシリンダー ブロックの場所 (ベッド) があります。クランクシャフト、潤滑および冷却システム用のチャネル。

シリンダーブロックは何でできていますか?

エンジンブロックを製造するための最も一般的な材料は鋳鉄です。 伝統的な素材です。 リストの次は、さまざまな合金の形のアルミニウムです。 シリンダーブロックの材料としては最も希少なマグネシウム合金。

- 鋳鉄そのようなものを持っています ポジティブな特徴剛性やエンジンの過熱に対する感度の低さなど。 シリンダーブロックという作動装置です。 永久シフト 温度条件, したがって、ここでは鋳鉄ブロックがリードしています。 同時に、鋳鉄ブロックには質量が大きいという大きな欠点があります。

- アルミニウムそのようなものを持っています ポジティブな特性優れたエンジン冷却と軽量化など。 アルミブロックの特徴はスリーブの選択と取り付けです。 現在最も一般的な技術は、Locasil (アルミニウム - シリコン スリーブのプレス加工) と Nicasil (ニッケル コーティング) です。 2 番目のテクノロジーの欠点は、修復できないことです。 ニコシル技術のシリンダーブロックはボーリング加工を行わず、アッセンブリーで交換します。 これは車の所有者にとって高価です。

- マグネシウム合金コストが高いため、シリンダーブロックのコンベア生産には使用されていません。 ですが、 完璧な組み合わせ鋳鉄の剛性と強度とアルミニウムの軽さを兼ね備えています。

シリンダーブロックの主な構成部品

- シリンダーヘッド(シリンダーヘッド)。 ガイドピンとシリンダーヘッドボルトを使用してブロック上部に取り付けられます。 シリンダーヘッドとシリンダーブロックの間には非常に大きな隙間があります。 重要な詳細– シリンダーブロックガスケット。

- シリンダーブロックガスケットアスベスト金属、非アスベスト、または金属の場合があります。

- エンジンシリンダー– これらは 2 つのバージョンで使用されるライナーです。工業的な方法 (通常はアルミニウム ブロック) を使用してシリンダー ブロックに直接プレスされます。 取り外し可能な袖:「ウェット」と「ドライ」タイプ。

- カーター。 建設的です 底シリンダーブロック。 クランク機構(クランク機構)のハウジングの役割を果たします。 クランクケースの底部はオイルパンで密閉されています。

シリンダーブロック本体自体には、エンジンの潤滑および冷却システム用の穴とチャネルがあります。 シリンダーブロックのドレンプラグは冷却水を排出するように設計されており、エンジンオイルを排出するためのプラグがオイルパンにあります。