Allmän struktur och funktionsprincip för förbränningsmotorn. Funktionsprincipen för en förbränningsmotor. Principer för drift av förbränningsmotorer

Motor inre förbränning– Det här är den huvudsakliga typen av fordonskraftaggregat idag. Funktionsprincipen för en förbränningsmotor är baserad på effekten av termisk expansion av gaser som uppstår under förbränning i cylindern.

De vanligaste typerna av motorer

Det finns tre typer av förbränningsmotorer: kolv, roterande kolvkraftenhet i Wankelsystemet och gasturbin. Med sällsynta undantag är moderna bilar utrustade med fyrtaktskolvmotorer. Anledningen ligger i det låga priset, kompaktheten, låga vikten, multibränslekapaciteten och möjligheten att installeras på nästan alla fordon.

En lätt förbränningsmotor kan inom några sekunder gå från en viloposition till nästa där den producerar maximal effekt, vilket bara tar några minuter i stora system som båtar. Denna funktion gör den till en idealisk mekanism för applikationer med frekventa energibyten, såsom bil-, tåg- eller båtmotorer.

Klassificering av förbränningsmotorer. Det finns olika kriterier för att klassificera förbränningsmotorer: beroende på vilket bränsle som används, antalet och arrangemanget av cylindrar, typen och arrangemanget av ventiler eller kylsystemet som används. Den vanligaste klassificeringen baseras på typen av cykel, det vill säga antalet gånger i cykeln.

Bilmotorn i sig är en mekanism som förvandlas termisk energi förbränning av bränsle till en mekanisk, vars funktion säkerställs av många system, komponenter och sammansättningar.

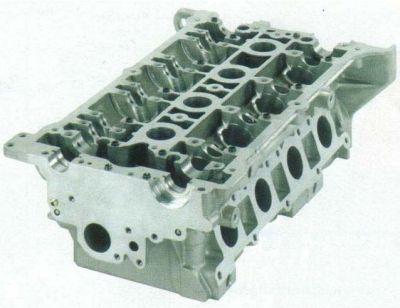

Kolvförbränningsmotorer är tvåtakts- och fyrtaktsmotorer. Det enklaste sättet att förstå driftsprincipen för en bilmotor är att använda exemplet med en fyrtakts encylindrig kraftenhet. I en så kallad fyrtaktsmotor är det fyra slag i varje motorcykel. I den sk tvåtaktsmotor

varje motorcykel består av endast två slag, med insug och kompression kombinerat i den ena och avgas och avgas i den andra. Dessa motorer används med diesel. Drift av en fyrtakts explosionsmotor. används i de flesta bilar. Var och en av dessa tider motsvarar ett kolvslag och därför ett halvt varv på vevaxeln. Första gången, kallad entry, är kolven i övre dödpunkten och börjar falla. I detta ögonblick öppnas insugningsventilen och avgasventilen stänger. När vevaxel roterar kommer armbågen att uppta olika punkter i sin roterande bana och med hjälp av vevstaken får kolven att sjunka och orsaka sug i förgasaren genom rörledningen som öppnade insugningsventilen, dra in mängden luft och bensin som blandas och krossas i förgasaren.

En fyrtaktsmotor kallas för att en arbetscykel består av fyra kolvrörelser (takt) eller två varv av vevaxeln:

- inlopp;

- kompression;

- arbetsslag;

- släppa.

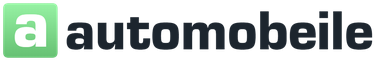

Allmän struktur för förbränningsmotorn

För att förstå principen för motorns drift är det nödvändigt att kort föreställa sig dess struktur. Huvuddelarna är:

Dessa gaser fyller det tomma utrymmet som kolven lämnar när den faller. När nedre dödpunkten nås stängs insugningsventilen och gaserna fångas inuti cylindern. Under detta kolvslag roterar vevaxeln ett halvt varv. I början av det andra slaget, kallat kompression, befinner sig kolven i nedre dödpunkten och de två ventilerna är stängda. Vevaxeln fortsätter att rotera, och så trycker vevstaken på kolven, som stiger. Gaserna inuti cylindern tar upp mindre och mindre plats när kolven närmar sig övre dödpunkten.

- cylinderblock (i vårt fall finns det en cylinder);

- vevmekanism, bestående av en vevaxel, vevstakar och kolvar;

- blockhuvud med (timing).

Vevmekanismen säkerställer omvandlingen av kolvarnas fram- och återgående rörelse till rotation av vevaxeln. Kolvarna rör sig tack vare energin från bränslet som brinner i cylindrarna.

När den når denna nivå upptar gaserna utrymmet i kompressionskammaren och komprimeras därför och värms upp genom kompression. När temperaturen stiger avdunstar bensin och blandningen blir mer homogen, så att det blir närmare kontakt mellan bensin och luft. Under detta nya kolvslag gjorde vevaxeln ytterligare ett varv.

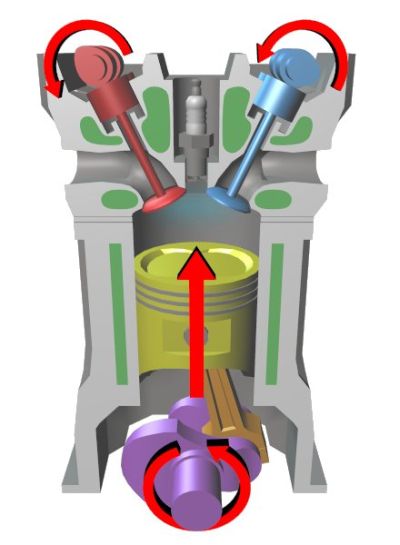

Tredje gången - explosion. När kolven är i övre dödpunkten efter slutet av kompressionsslaget, sprutas en gnista in i tändstiftet som antänder den redan komprimerade och heta blandningen av luft och gas, som brinner snabbt. Denna snabba förbränning kallas en explosion och får de redan förbrända gaserna att expandera, vilket sätter ett stort tryck på kolven och trycker den från övre dödpunkten till nedre dödpunkten. När kolven närmar sig nedre dödpunkten blir trycket lägre när gaserna tar upp mer utrymme.

Driften av denna mekanism är omöjlig utan driften av gasdistributionsmekanismen, vilket säkerställer att inlopps- och avgasventilerna öppnas i tid för intag av arbetsblandningen och frigöring av avgaser. Kamremmen består av en eller flera kammar, tryckventiler (minst två för varje cylinder), ventiler och returfjädrar.

Vid denna nya tidpunkt fick kolven en stark impuls, som den överför till vevaxeln, som genom tröghet kommer att fortsätta att rotera tills den får en ny impuls. När kolven når nedre dödpunkten öppnas avgasventilen och insugningsventilen förblir stängd. Under detta nya slag av kolven, benämnt eftersom det är den enda där vevaxeln arbetar, svängde den ytterligare ett varv.

I början av den fjärde tiden, kallad avgas, befinner sig kolven i nedre dödpunkten och avgasventilen öppnas, så att gaserna som bränts inuti cylindern snabbt kommer ut genom den för att utsättas för ett större tryck än atmosfärstrycket. Vevaxeln fortsätter att rotera och lyfter kolven, vilket tvingar de brända gaserna utåt. När den når övre dödpunkten stänger avgasventilen och insugningsventilen öppnas. Under evakueringen gjorde kolven ett nytt slag och vevaxeln gjorde ytterligare ett varv.

En förbränningsmotor kan endast fungera med koordinerad drift av hjälpsystem, som inkluderar:

- ett tändsystem som ansvarar för att tända den brännbara blandningen i cylindrarna;

- ett intagssystem som ger lufttillförsel för att bilda en arbetsblandning;

- bränslesystem, säkerställa en kontinuerlig tillförsel av bränsle och erhålla en blandning av bränsle och luft;

- ett smörjsystem utformat för att smörja gnidningsdelar och ta bort slitageprodukter;

- , som säkerställer avlägsnande av avgaser från förbränningsmotorcylindrar och minska deras toxicitet;

- kylsystem som är nödvändigt att underhålla optimal temperatur för driften av kraftenheten.

Motordriftscykel

Som nämnts ovan består cykeln av fyra åtgärder. Under det första slaget trycker kamaxelkammen på insugningsventilen, öppnar den, kolven börjar röra sig från sitt högsta läge nedåt. I detta fall skapas ett vakuum i cylindern, tack vare vilket den färdiga arbetsblandningen, eller luft, om förbränningsmotorn är utrustad med ett direkt bränsleinsprutningssystem, kommer in i cylindern (i detta fall blandas bränslet med luft direkt i förbränningskammaren).

När evakueringstiden är över upprepas cykeln. Som redan nämnts, öppnar och stänger ventilerna för att sammanfalla med kolvens passage genom övre och nedre dödpunkten. För att uppnå högre prestanda i motorer öppnar och stänger ventiler med en viss ökning eller fördröjning i förhållande till angivna tider. Dessa är de så kallade distributionsstorlekarna, vars värden bestäms av tillverkaren och är utformade för att säkerställa att motorn utvecklar maximal effekt.

Wankelmotorn har en speciellt formad kolvförbränningskammare, vilket möjliggör bättre användning av den resulterande kraften. I en traditionell motor stiger och faller en kolv vertikalt, och en axel är fäst vid en som är ansvarig för att omvandla denna rörelse till en annan vertikal, som överförs till veven. Denna vertikala kolvrörelse har nackdelar.

Kolven kommunicerar rörelse till vevaxeln genom vevstaken och vrider den 180 grader när den når sitt lägsta läge.

Under det andra slaget - kompression - stänger inloppsventilen (eller ventilerna), kolven vänder sin rörelseriktning, komprimerar och värmer arbetsblandningen eller luften. I slutet av slaget levererar tändsystemet en elektrisk urladdning till tändstiftet och en gnista bildas som antänder den komprimerade bränsle-luftblandningen.

För det första, plötsliga förändringar i riktning, från botten till toppen och vice versa, tröttar ut metallen och orsakar det förväntade brottet. Ett annat problem är att energiöverföringen är ineffektiv och en del går förlorad när kolven rör sig vertikalt utan att vända på vevaxeln.

Wankelmotorn var konstruerad på ett sådant sätt att explosionens kraft användes helt genom att flytta vevaxeln och använda mindre rörliga delar. Den består av ett krökt hålrum, som är förbränningskammaren. Inuti finns en kolv som har formen av en triangel med konkava kanter. Insidan av nämnda kolv har en tandad cirkel som är fäst vid vevaxeln.

Principen för bränsletändning i en dieselförbränningsmotor är annorlunda: i slutet av kompressionstakten sprutas fint finfördelat dieselbränsle in i förbränningskammaren genom ett munstycke, där det blandas med uppvärmd luft, och den resulterande blandningen själv- tänds. Det bör noteras att av denna anledning är kompressionsförhållandet för diesel mycket högre.

Eftersom kolven har triangulär form, kan det förstås som om de vore tre separata kolvar, var och en i en fas åt gången. Energi används för att flytta kolven i en cirkulär rörelse, A plötsliga förändringar rörelserna reduceras avsevärt.

Med denna motor fördubblades till och med kraften hos en konventionell motor, men konstruktions- och slitageproblem, särskilt kolvhörnen som skavde mot kammarväggen, hindrade den från att spridas i stor skala. Ökande stränga utsläppsnormer och minimikrav för bränsleekonomi för biltillverkare har blivit ett stort forskningsämne inom utvecklingen av förbränningsmotorer. Flera lågtemperaturförbränningskoncept, inklusive homogen komprimerad laddningständning och dess varianter, utforskas som livskraftiga och effektiva framtida förbränningsmotoralternativ.

Under tiden vred vevaxeln ytterligare 180 grader, vilket gjorde ett helt varv.

Det tredje slaget kallas kraftslaget. Gaserna som bildas under bränsleförbränning, expanderar, trycker kolven till sitt lägsta läge. Kolven överför energi till vevaxeln genom vevstaken och vrider den ytterligare ett halvt varv.

Vad är en lågtemperaturförbränningsmotor

Detta dokument introducerar kortfattat några vanliga alternativ för lågtemperaturförbränning, beskriver de olika delsystem som krävs för att styra de flesta lågtemperaturförbränningsmotorer och diskuterar hårdvaran och mjukvaran som krävs för att samverka med dessa delsystem. Målet med en lågtemperaturförbränningsmotor är att uppnå höga nivåer bränsleeffektivitet utan att generera skadliga utsläpp. Av de föroreningar som regleras vid förbränning av dieselbränsle är de två främsta kväveoxider och partiklar.

När du når nedre dödpunkten börjar det sista slaget - släpp. I början av detta slag trycker kamaxelkammen och öppnar avgasventilen, kolven rör sig upp och driver ut avgaser från cylindern.

ICE installerad på moderna bilar, har inte en cylinder, utan flera. För att säkerställa enhetlig drift av motorn samtidigt utförs olika slag i olika cylindrar, och varje halvvarv av vevaxeln sker ett kraftslag i minst en cylinder (med undantag för 2- och 3-cylindriga motorer). Tack vare detta är det möjligt att bli av med onödiga vibrationer, balansera krafterna som verkar på vevaxeln och säkerställa smidig drift av förbränningsmotorn. Vevstakstapparna är placerade på axeln i lika vinklar i förhållande till varandra.

Enfas kompression

Figur 1 visar sambandet mellan flamtemperatur och föroreningsproduktion. Tidig insprutning gör att bränslet blandas jämnt med luften när det komprimeras, liknande en bränsleinsprutad bensinmotor. Blandningen förbränns helt utan behov av en het låga orsakad av en gnista eller lokalt rik antändningslåga, med hjälp av kompressionständning.

Förblandad kompressionständning

Datainsamling, bearbetning och drivning måste ske snabbt och i realtid för varje förbränningshändelse, mellan varje cykel som behöver justeras. Tändning sker fortfarande utan hjälp av ett tändstift. Insugningsluften förblandas med bränslet innan denna fördröjda bränsleinsprutningspuls inträffar. Det bränsleförorenade området av den fördröjda injektionspulsen brinner innan den bittra laddningen av bränt bränsle brinner.

Av kompakthetsskäl görs flercylindriga motorer inte i rad, utan V-formade eller motsatta ( visitkort från Subaru). Detta sparar mycket utrymme under huven.

Tvåtaktsmotorer

Förutom fyrtaktskolvförbränningsmotorer finns det tvåtaktsmotorer. Principen för deras funktion skiljer sig något från den som beskrivs ovan. Utformningen av en sådan motor är enklare. Cylindern har ett fönster - ett inlopp och ett utlopp, som ligger ovanför. Kolven, som är vid BDC, stänger inloppsporten och rör sig sedan uppåt, stänger utloppet och komprimerar arbetsblandningen. När den når TDC bildas en gnista på tändstiftet och antänder blandningen. Vid denna tidpunkt är insugningsfönstret öppet, och genom det kommer ytterligare en dos av bränsle-luftblandningen in i vevkammaren.

Fördröjd bränsleinsprutning möjliggör också mer direkt kontroll över var och hur förbränningen börjar i cylindern, liknande spraymotorer med direktinsprutning. Flera insprutningar av dessa olika bränslen är schemalagda med intervaller för att säkerställa kontroll av laddningsreaktiviteten i cylindern för att erhålla optimal förbränningstid och -storlek.

Bränsle med relativt låg reaktivitet förpumpas in i motorcykeln och blandas jämnt med luft. Cykeln sprutar sedan in mycket reaktivt bränsle i cylindern. Permutationer av detta tillvägagångssätt har visats med alla kombinationer av bensin, diesel och naturgas, såväl som olika biobränslen och specifika bränslen.

Under det andra slaget, som rör sig nedåt under påverkan av gaser, öppnar kolven avgasfönstret, genom vilket avgaserna blåses ut ur cylindern med en ny del av arbetsblandningen, som kommer in i cylindern genom reningskanalen. I det här fallet går också en del av arbetsblandningen ut i avgasfönstret, vilket förklarar frossigheten hos tvåtaktsförbränningsmotorn.

Under dessa övergående förhållanden växlar motorn till det traditionella gnisttändningsläget, för vilket tändningsstarten bestäms av tidpunkten för gnisthändelsen. Ansträngningar görs också för att förbättra den traditionella bensinmotorn. Mycket effektiv utspädd bensinmotorär en grupp forskare som vill förbättra bensinmotorn för att göra den till en mer konkurrenskraftig plattform i framtiden bland alla andra motorer i sökningen. En av nyckelfaktorerna för att uppnå dessa mål är användningen av avgasåterföring.

Denna funktionsprincip gör att du kan uppnå mer motoreffekt med ett mindre slagvolym, men du måste betala för det med högre bränsleförbrukning. Fördelarna med sådana motorer inkluderar mer enhetlig drift, enkel design, låg vikt och hög effekttäthet. Nackdelar inkluderar smutsigare avgaser, brist på smörjning och kylsystem, vilket hotar överhettning och fel på enheten.

Delsystem som krävs för att styra lågtemperaturförbränningsmotorer

För det första kräver de alla datainsamling i realtid och händelsebearbetning i cylindern så att motorparametrar kan justeras för att uppnå önskat resultat. Som ett allmänt faktum har de alla exakt kontroll över fördelningen av bränsle i cylindern.

Cylindertrycksanalys i realtid

Analys av förbränning och motorstyrning sker vanligtvis i två separata system, vart och ett med sitt eget mjukvarupaket. Därför kan utvecklingstiden vara lång och mjukvarukonfigurationen kan bli försenad. Cylindertryckssensorer tillhandahåller de data som behövs för att noggrant analysera förbränningsfasen, såväl som den kunskap som krävs under ogynnsamma förbränningsförhållanden som feltändning och misslyckande att antända.

Hittills förbränningsmotor (ICE) eller som det också kallas "aspirerad" - den huvudsakliga motortypen som används flitigt inom bilindustrin. Vad är ICE? Detta är en multifunktionell termisk enhet som med hjälp av kemiska reaktioner och fysikens lagar omvandlar bränsleblandningens kemiska energi till mekanisk kraft (arbete).

Förbränningsmotorer är indelade i:

- Kolvförbränningsmotor.

- Roterande kolv förbränningsmotor.

- Gasturbin förbränningsmotor.

Kolvförbränningsmotorn är den mest populära bland ovanstående motorer, den har fått världsomspännande erkännande och har varit ledande inom bilindustrin i många år. Jag föreslår att vi ska titta närmare på enheten IS, liksom principen för dess funktion.

Fördelarna med en kolvförbränningsmotor inkluderar:

- Mångsidighet (används på olika fordon).

- Hög nivå av batteritid.

- Kompakta storlekar.

- Rimligt pris.

- Snabb uppstartsförmåga.

- Lätt vikt.

- Förmåga att arbeta med olika typer bränsle.

Förutom "fördelarna" har förbränningsmotorn ett antal allvarliga nackdelar, inklusive:

- Hög vevaxelhastighet.

- Hög ljudnivå.

- För hög grad av toxicitet i avgaser.

- Låg verkningsgrad (prestandakoefficient).

- En liten serviceresurs.

Förbränningsmotorer De skiljer sig beroende på typ av bränsle, de är:

- Bensin sådana.

- Diesel.

- Och även gas och alkohol.

De två sistnämnda kan kallas alternativa, eftersom de idag inte används i stor utsträckning.

En alkoholbaserad förbränningsmotor som går på vätgas är den mest lovande och miljövänliga den släpper inte ut "CO2", som är skadlig för hälsan, till atmosfären, som finns i avgaserna. kolvmotorer inre förbränning.

Kolvförbränningsmotorn består av följande delsystem:

- Vevmekanism (CSM).

- Intagssystem.

- Bränslesystem.

- Smörjsystem.

- Tändsystem (i bensinmotorer).

- Avgassystem.

- Kylsystem.

- Styrsystem.

Motorkroppen består av flera delar, som inkluderar: cylinderblocket, samt cylinderhuvudet (cylinderhuvudet). Vevaxelns uppgift är att omvandla kolvens fram- och återgående rörelser till rotationsrörelser hos vevaxeln. Gasfördelningsmekanismen är nödvändig för förbränningsmotorn för att säkerställa ett snabbt intag av bränsle-luftblandningen i cylindrarna och samma snabba utsläpp av avgaser.

Insugningssystemet tjänar till att i tid tillföra luft till motorn, vilket är nödvändigt för bildandet av bränsle-luftblandningen. Bränslesystemet tillför bränsle till motorn samtidigt som dessa två system bildar en bränsle-luftblandning, varefter det tillförs genom insprutningssystemet in i förbränningskammaren.

Tändning av bränsle-luftblandningen uppstår tack vare tändsystemet (i bensinförbränningsmotorer i dieselmotorer uppstår antändning på grund av kompression av blandningen och glödstift).

Smörjsystemet, som namnet antyder, tjänar till att smörja gnidningsdelar, vilket minskar deras slitage, ökar deras livslängd och tar bort temperaturen från deras ytor. Kylning av uppvärmda ytor och delar tillhandahålls av kylsystemet det tar bort temperaturen med hjälp av kylvätska genom dess kanaler, som passerar genom kylaren, kyls och upprepar cykeln. Avgassystemet säkerställer avlägsnandet av avgaser från förbränningsmotorns cylindrar med hjälp av vilket, som är en del av detta system, minskar ljudet som åtföljs av utsläpp av gaser och deras toxicitet.

Motorledningssystem (i moderna modeller är detta ansvarigt elektronisk enhet styrenhet (ECU) eller omborddator) är nödvändig för elektronisk styrning av alla ovanstående system och för att säkerställa deras synkronisering.

Hur fungerar en förbränningsmotor?

Principen för drift av förbränningsmotornär baserad på effekten av termisk expansion av gaser, som uppstår under förbränningen av bränsle-luftblandningen, på grund av vilken kolven rör sig i cylindern. Arbetscykeln för en förbränningsmotor sker i två varv av vevaxeln och består av fyra takter, därav namnet - fyrtaktsmotor.

Principen för drift av förbränningsmotornär baserad på effekten av termisk expansion av gaser, som uppstår under förbränningen av bränsle-luftblandningen, på grund av vilken kolven rör sig i cylindern. Arbetscykeln för en förbränningsmotor sker i två varv av vevaxeln och består av fyra takter, därav namnet - fyrtaktsmotor.

- Det första slaget är intag.

- Det andra är kompression.

- Det tredje är arbetsdraget.

- Den fjärde är release.

Under de två första slagen - insugnings- och kraftslagen, rör sig kolven nedåt, under de andra två kompressions- och avgasslagen - rör sig kolven uppåt. Arbetscykeln för varje cylinder är konfigurerad på ett sådant sätt att faserna inte sammanfaller, detta är nödvändigt för att säkerställa enhetlig drift av förbränningsmotorn. Det finns andra motorer i världen vars arbetscykel sker i bara två slag - kompression och kraftslag denna motor kallas en tvåtaktsmotor.

Under insugningsslaget bildar bränslesystemet och insugningssystemet en bränsle-luftblandning, som bildas under insugningsgrenrör eller direkt i förbränningskammaren (allt beror på typen av design). I insugningsröret vid central och distribuerad insprutning av bensinförbränningsmotorer. I förbränningskammaren vid direktinsprutning i bensin- och dieselmotorer. Under öppningen av insugningsventilerna tillförs bränsle-luftblandningen eller luften till förbränningskammaren på grund av det vakuum som uppstår under kolvens nedåtgående rörelse.

Insugningsventilerna stänger under kompressionsslaget, varefter luft-bränsleblandningen i motorcylindrarna komprimeras. Under kraftslaget tvingas blandningen att antändas eller självantända. Efter förbränningen uppstår ett stort tryck i kammaren, som skapas av gaserna, detta tryck verkar på kolven, som inte har något annat val än att börja röra sig nedåt. Detta är kolvens rörelse i nära kontakt med vevmekanism driva vevaxeln som i sin tur genererar vridmoment som sätter igång bilens hjul.

"Avgasslaget", varefter avgaserna släpper ut förbränningskammaren och sedan avgassystemet och lämnar kylda och delvis renade i atmosfären.

Kort sammanfattning

Efter att vi har övervägt funktionsprincipen för en förbränningsmotor man kan förstå varför förbränningsmotorn har en låg verkningsgrad, som är cirka 40%. Medan i en cylinder uppstår användbar åtgärd, de återstående cylindrarna, grovt sett, är inaktiva, vilket säkerställer driften av den första med slag: insug, kompression, avgas.

Det är allt för mig, jag hoppas att allt är klart för dig, efter att ha läst den här artikeln kan du enkelt svara på frågan om vad en förbränningsmotor är och hur en förbränningsmotor fungerar. Tack för din uppmärksamhet!