Назначение механизмов и систем двигателей внутреннего сгорания. Механизмы, системы и их назначение

Двигатель внутреннего сгорания состоит из корпусных деталей, кривошипно-шатунного и газораспределительного механизмов, систем питания, охлаждения, смазки и пуска (рис.1а). Дополнительно для облегчения запуска у дизелей предусмотрен декомпрессионный механизм, а карбюраторных двигателей имеется система зажигания для принудительного зажигания смеси при помощи электрической искры.

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала, и наоборот. Он состоит из цилиндра 6, поршня 7 с кольцами, поршневого пальца 8, шатуна 9, коленчатого вала 12 и маховика 10. Сверху цилиндр закрыт головкой 1.

Механизм газораспределения предназначен для своевременного соединения надпоршневого объема с системой впуска свежего заряда и выпуска из цилиндра продуктов сгорания (отработавших газов) в определенные промежутки времени.

Он состоит из распределительного вала 14, зубчатых колес 13 привода распределительного вала, толкателей и штанг 16, коромысел 2, клапанов 4 и 5, пружин.

Система питания служит для приготовления горючей смеси и подвода ее е цилиндру (в карбюраторном и газовом двигателе) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизеле).

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты, - теплоноситель, может быть жидкостью или воздухом.

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Система пуска – это комплекс взаимодействующих механизмов и систем, обеспечивающих устойчивое начало протекания рабочего цикла в цилиндрах двигателя.

1.3 Рабочий цикл двигателя

Рассмотрим рабочий цикл четырехтактного дизеля и, что происходит в одном из цилиндров работающего дизеля (рис. 2).

Рисунок 2 – Схема работы четырехтактного одноцилиндрового двигателя.

Такт впуска (рис. 2а). Поршень движется от в.м.т. к н.м.т., впускной клапан открыт, в цилиндр поступает воздух. Давление в конце такта 0,08…0,09 МПа, температура воздуха 30…50 0 С.

Такт сжатия (рис. 2б). Оба клапана закрыты. Поршень движется от н.м.т. к в.м.т., сжимая воздух.. Вследствие большой степени сжатия (порядка 14…18) давление воздуха в конце этого такта достигает 3,5…4,0 МПа, а температура - (550…750 0 С) превышая температуру самовоспламенения топлива. При положении поршня, близком к в.м.т., в цилиндр через форсунку начинается впрыскивание жидкого топлива, подаваемого насосом высокого давления.

Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами, образуя рабочую смесь. Большая часть топлива воспламеняется и сгорает. Давление газов достигает 5,5…9,0 МПа, а температура 2000 0 С.

Такт расширения . Оба клапана закрыты. Поршень под давлением расширяющихся газов движется от в.м.т. к н.м.т. (рис. 2в). В начале такта расширения сгорает остальная часть топлива. К концу такта расширения давление газов уменьшается до 0,2…0,3 МПа, температура до 300 0 С.

Такт выпуска . Выпускной клапан открывается. Поршень движется от н.м.т. к в.м.т. (рис. 2в) и через открытый выпускной клапан выталкивает отработавшие газы из цилиндра в атмосферу. К концу такта давление газов 0,11…0,12 МПа, температура 65…90 0 С.

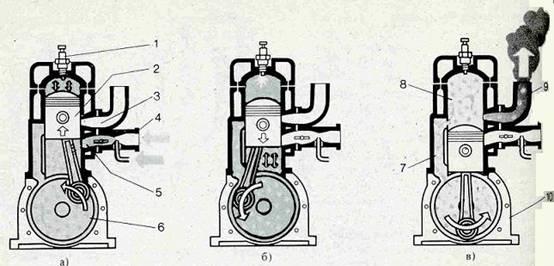

Теперь, рассмотрим рабочий цикл двухтактного двигателя. Схема устройства и работы двухтактного карбюраторного двигателя с кривошипно-камерной продувкой изображены на рисунке 3.

1 – свеча зажигания; 2 – поршень; 3 – выпускное окно; 4 – карбюра-

тор; 5 – впускное окно; 6 – кривошипная камера; 7 - продувочный

канал; 8 – цилиндр; 9 – выхлопная труба; 10 – картер.

Рисунок 3 – Схема работы двухтактного двигателя.

В стенке цилиндра 8 двигателей этого типа выполнены три окна: впускное 5, продувочное 7 и выпускное 3. Картер (кривошипная камера 6) двигателя непосредственно с атмосферой не сообщен. Впускное окно 5 соединено с карбюратором 4, продувочное окно – через канал 7 с кривошипной камерой 6 двигателя.

Рабочий цикл двухтактного карбюраторного двигателя происходит следующим образом. Поршень 2 движется от н.м.т. к в.м.т. (рис. 3а), перекрывая в начале хода продувочное окно 7, а затем выпускное 3. После этого в цилиндре 8 начинается сжатие находящейся в нем рабочей смеси. В то же время в кривошипной камере 6 создается разрежение, и как только нижняя кромка поршня откроет впускное окно 5, через него из карбюратора 4 в кривошипную камеру будет засасываться горючая смесь.

При положении поршня 2, близком к в.м.т., сжатая рабочая смесь воспламеняется электрической искрой от свечи 1. При сгорании смеси давление газов резко возрастает. Под давлением газов поршень перемещается к н.м.т. (рис. 3б). Как только он закроет впускное окно 5, в кривошипной камере 6 начнется сжатие ранее поступившей сюда горючей смеси.

В конце хода поршень открывает выпускное 3 (рис. 3в), а затем и продувочное 7 окна. Через открытое выпускное окно отработавшие газы с большой скоростью выходят в атмосферу. Давление газов в цилиндре быстро понижается. К моменту открытия продувочного окна давление сжатой горючей смеси в кривошипной камере становится выше, чем давление отработавших газов в цилиндре. Поэтому горючая смесь из кривошипной камеры по каналу 7 поступает в цилиндр и, заполняя его, выталкивает остатки отработавших газов через выпускное окно наружу.

В дальнейшем все процессы повторяются в такой же последовательности.

О Г Л А В Л Е Н И Е

Введение …………………………………………………………. .4

Двигатель …………………………………………………………..5

1. Общее устройство и рабочий цикл …………………………….5

1.1. Основные понятия ……………………………………….5

1.2. Механизмы, системы и их назначение …………………7

1.3. Рабочий цикл двигателя …………………………………8

1.4. Основные показатели работы двигателей …………….10

2. Кривошипно-шатунный механизм (КШМ) ………………….12

2.1. Блок двигателя. Цилиндры …………………………….12

2.2. Поршни. Поршневые кольца и пальцы ……………….13

2.3. Шатуны ………………………………………………….15

2.4. Коленчатый вал и маховик …………………………….15

3. Газораспределительный механизм (ГРМ) ……………………18

3.1. Схемы и работа ГРМ ……………………………………18

3.2. Детали газораспределительного механизма …………..20

4. Система питания ………………………………………………..22

4.1. Общие сведения ………………………………………….22

4.2. Элементы системы питания ……………………………..28

4.3. Устройство и работа топливных насосов высокого

давления и форсунок …………………………………….28

5. Система смазки ………………………………………………….32

5.1. Понятия о трении и износе ………………………………32

5.2. Схемы систем смазки. Элементы системы и работа……32

6. Система охлаждения …………………………………………….35

6.1. Общие сведения …………………………………………..35

6.2. Двигатели с жидкостным охлаждением ………………..35

6.3. Двигатели с воздушным охлаждением …………………38

7. Система пуска……………………………………………………39

7.1. Способы пуска …………………………………………...39

7.2. Устройство и работа пусковых двигателей……………..39

Приложения ………………………………………………………...42

Использованная литература ……………………………………….51

В В Е Д Е Н И Е

Пособие “Двигатель“ является разделом дисциплины “Основы устройства колесных и гусеничных машин“ изучение, которой предусмотрено рабочими учебными планами бакалавриата.

На современных машинах наибольшее распространение получили двигатели внутреннего сгоранье (ДВС).

Начало развития двигателя относят к 60 -м годам XIX века (1860 г. - двигатель Ленуара, Франция, а в 1892 году Р. Дизелем был создан двигатель с воспламенением от сжатия).

На протяжение более чем 140 лет рабочий процесс и конструкция двигателей совершенствовались по следующим основным направлениям: улучшались весовые и мощностные показатели; повышались надежность и долговечность; улучшались коэффициент полезного действия и топливная экономичность. Даже за последнее 20-30 лет топливная экономичность дизельных двигателей улучшилась на 20-25 %. Так, например, удельный эффективный расход топлива (g е) двигателя Д-240, Минского тракторного завода составляет 250 г/кВт ч, а лучшие модели двигателей Ярославского моторного завода (ЯМЗ-238 ДЕГ) имеют удельный расход топлива 195 г/кВт ч.

При изучении конструкции двигателей важно подчеркнуть, что показатели работы машинно-тракторного агрегата, во многом, обуславливаются качеством процессов в ДВС и совершенством конструкции его механизмов.

В пособии значительное внимание уделено принципиальным вопросам, классическим схемам, процессам и конструкциям, которые являются общими для наиболее распространенных двигателей.

Особенности конструкций конкретных марок, моделей и модификаций, обучаемые могут почерпнуть из приложений к данному пособию и рекомендованных литературных источников.

ДВИГАТЕЛЬ

ОБЩЕЕ УСТРОЙСТВО И РАБОЧИЙ ЦИКЛ

Основные понятия

На современных колесных и гусеничных машинах установлены поршневые двигатели внутреннего сгорания. В основу действия таких двигателей положено свойство газов расширяться при нагревании.

Двигатель – это машина, преобразующая какой-либо вид энергии в энергию, расходуемую на механическую работу. Двигатели классифицируют по следующим основным признакам:

По способу воспламенения горючей смеси – воспламенением от сжатия (дизели) и принудительным от электрической искры (карбюраторные);

По способу смесеобразования (с внешним – карбюраторные и газовые; с внутренним – дизели);

По способу осуществления рабочего цикла – четырехтактные и двухтактные;

По виду применяемого топлива (бензиновые, газовые и дизели);

По числу цилиндров – одно- и многоцилиндровые;

По способу охлаждения (с воздушным жидкостным охлаждением);

По расположению цилиндров – однорядные, двухрядные и V-образные.

Чтобы понять принцип работы дизеля, рассмотрим его упрощенную схему (рис. 1а). В цилиндр 6 закрытый головкой 1, плотно вставлен поршень 7, который при помощи пальца 8 и шатуна 9 соединен с коленчатым валом 12, имеющим на одном конце тяжелое колесо – маховик 10, который необходим для равномерности вращения вала при работе двигателя. В головке цилиндра имеются впускное и выпускное окна и клапаны 4 и 5. В точно определенные моменты они открываются и закрываются при помощи распределительного механизма, в которой кроме клапанов входят кулачковый вал 14, передаточные детали 16 и распределительные шестерни 13. Топливо (горючая смесь) в цилиндр поступает через форсунку 3 от топливного насоса.

Горючая смесь – это смесь, состоящая из распыленного топлива с воздухом в определенной пропорции.

Рабочая смесь образуется в цилиндре работающего двигателя в результате перемешивания горючей смеси с остаточными газами.

Верхняя мертвая точка (в.м.т.) – это крайнее верхнее положение поршня, когда ось поршневого пальца находится от оси коленчатого вала на наибольшем удалении (рис. 1б).

Нижняя мертвая точка (н.м.т.) – это крайнее нижнее положение поршня, когда ось поршневого пальца находится от оси коленчатого вала на наименьшем удалении (рис. 1в).

1 – головка цилиндра; 2 – коромысло; 3 – форсунка; 4 – выпускной клапан; 5 – впускной клапан; 6 – цилиндр; 7 – поршень; 8 – поршневой палец; 9 – шатун; 10 – маховик; 11 – картер; 12 – коленчатый вал; 13 – шестерня привода распределительного вала; 14 – распределительный вал; 15 – топливный насос; 16 – передаточные детали; 17 – воздухоочиститель.

Рисунок 1 - Схема одноцилиндрового дизеля.

Рабочий ход поршня – это расстояние, пройденное поршнем им от одной мертвой точки до другой. За каждый ход поршня коленчатый вал поворачивается на половину оборота.

Объем камеры сгорания (сжатия) V c – это пространство над поршнем, когда он находится в в.м.т.

Рабочий объем цилиндра – объем цилиндра, освобождаемый поршнем при перемещении от в.м.т. до н.м.т.:

![]() (1)

(1)

где V h – рабочий объем цилиндра;

d – диаметр цилиндра;

S – рабочий ход поршня.

Литраж – это рабочий объем всех цилиндров, выраженный в литрах.

Полный объем цилиндра V а – это сумма объема камеры сгорания и рабочего объема цилиндра, т.е. пространство над поршнем, когда он находится в н.м.т.

![]() (2)

(2)

Степень сжатия – это число, показывающее, во сколько раз полный объем цилиндра больше объема камеры сгорания.

В современных карбюраторных двигателях степень сжатия колеблется в пределах 8…10, а в дизелях достигает 15…20.

Такт – часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой, т.е. условно принимаем, что такт происходит за один ход поршня.

Двигатели, в которых рабочий цикл совершается за четыре хода (такта) поршня или за два оборота коленчатого вала, называют четырехтактным . Двигатели, в которых рабочий цикл совершается за два хода поршня, или за один оборот коленчатого вала, считают двухтактными .

Механизмы, системы и их назначение

Двигатель внутреннего сгорания состоит из корпусных деталей, кривошипно-шатунного и газораспределительного механизмов, систем питания, охлаждения, смазки и пуска (рис.1а). Дополнительно для облегчения запуска у дизелей предусмотрен декомпрессионный механизм, а карбюраторных двигателей имеется система зажигания для принудительного зажигания смеси при помощи электрической искры.

Кривошипно-шатунный механизм преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала, и наоборот. Он состоит из цилиндра 6, поршня 7 с кольцами, поршневого пальца 8, шатуна 9, коленчатого вала 12 и маховика 10. Сверху цилиндр закрыт головкой 1.

Механизм газораспределения предназначен для своевременного соединения надпоршневого объема с системой впуска свежего заряда и выпуска из цилиндра продуктов сгорания (отработавших газов) в определенные промежутки времени.

Он состоит из распределительного вала 14, зубчатых колес 13 привода распределительного вала, толкателей и штанг 16, коромысел 2, клапанов 4 и 5, пружин.

Система питания служит для приготовления горючей смеси и подвода ее е цилиндру (в карбюраторном и газовом двигателе) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизеле).

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты, - теплоноситель, может быть жидкостью или воздухом.

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Система пуска – это комплекс взаимодействующих механизмов и систем, обеспечивающих устойчивое начало протекания рабочего цикла в цилиндрах двигателя.

1. Назначение механизма и их классификация

Механизм - устройство, предназначенное для выполнения определенных и целесообразных движений.

Классификация:

По назначению:

М-мы двигателей;- передаточные механизмы;

Исполнительные м-мы;- м-мы управления, управления и регулирования;- м-мы счета, измерения, взвешивания

М-мы подачи и сортировки

По конструктивному признаку:

Рычажные;- кулачковые- зубчатые- кулисные

В зависимости от траектории движения звеньев:

Плоские- пространственные

Сложные механические системы (машина, автоматы, вычислительные устройства) – сочетания простых механизмов.

Простой (элементарный) м-зм - м-зм, кот. нельзя разложить на более простые м-змы.

2.Структура механизмов.

Любая машина состоит из деталей.

Деталь - элементарная часть машины, которая выполнена из однородного материала или не может быть разобрана на более простые части (зубчатое колесо, валы, болты).

Различают детали общего (встречаются в большинстве машин) и специального (встреча-ся в спец-х, особых машинах) назначения.

Твёрдые тела, составляющие механизм называют звеньями . Звено может состоять из нескольких деталей, соединённых неподвижно.

Стойка - неподвижное звено.

Совокупность двух звеньев имеющих относительное движение называют кинематической парой .

Условия существования к.п.:

1. Наличие двух звеньев.

2. Непосредственный контакт.

3. Возможность относительного движения.

Коромысло – звено, совершающее вращательное движение.

Бывают вращательные, поступательные к.п.. Звенья могут соприкасаться между собой в точке, по линии или по поверхности (образуя к.п.). К.п. накладывают ограничения на относительное движение звеньев. Эти ограничения называют связями .

3.Классификация кинематических пар.

К.П. - совокупность 2-х звеньев, имеющих относит. движ.

Услов.сущ.к.п.:-наличие 2 звеньев

Непосредств.контакт

Возмож.относ.движ.

Звенья могут соприкос.между собой, образ.к.п.в точке, по линии, по плоскости.

К.п. наклад.огранич.на относит.движение звеньев. Эти огранич.назыв.связями.

К.п. классифиц.по:

1.по виду элементов соприкосновения

если элем.соприкоснов.-поверхность,то к.п.низшая.

если контакт звеньев по линии или в точке,то к.п.высшая.

2.по хар-ру относит.движения звеньев –плоские

Пространственные

3.по числу связей, накладыв.на относит.движ.звеньев:1,2,3,4,5 класса

4.Кинематические цепи .

Сочетания звеньев вх-х в кин-ую пару наз-т кин-ой цепью. КЦ бывают простые, сложные, замкнутые, разомкнутые. Мех-зм – такая КЦ в кот при заданном движ-ии одного или неск-х ведущих звеньев остальные движ-ся вполне опред-ым образом. Все звенья делятся на 3 группы: 1-Группа ведущих звеньев. З-н движ-я в ведущих звеньях обычно задается. 2-Ведомые звенья. З-н движ-я ведомых звеньев зав-т от з-на движ-я ведущих звеньев. 3-Стойка мех-зма. Плоским мех-ом наз такой мех-зм, звенья кот. движ-ся в одной или неск-х // пл-ях. W=3n-2p 5 -p 4 – степень подвижн-ти плоского мех-зма, где W-число степеней подвижности, должно соотв-ть числу ведущих звеньев, n-число подвиж-х звеньев, p 5 число пар 5-го класса (соотв-о p 4).

5. Фрикционные передачи(механизмы)

Передача основана на использовании сил трения

Преимущества:

· Простота, безступенч. регулирование перед. числа

· Плавность бесшумность работы передачи

· Надёжность соединения

· При перегрузке происходит проскальзование катков, это предохраняет механизм от поломки

Недостатки:

· Большие давления на валы и опоры

· Износ рабочих поверхностей

· Непостоянство передаточного числа (из-за проскальзывания катков)

· Небольшая нагрузочная способность до 20 кВт

Передачи классифицируют:

1. По расположению валов

а) циллиндрическая(оси | |)

б) оси пересекаются – передача коническая

в) оси перекрещиваются – передача реечная

Для повышения нагрузочной способности катки изготовляют клинчатыми

2. По характеру силы прижатия катков:

а) с постоянной силой прижатия

б) с переменной силой прижатия

В зависимости от передоваемой нагрузки, чтобы обеспечить непосредственный контакт катков сила прижатия автоматически изменяеться.

3. Передачи делятся на:

а) с условно-постоянным передаточным числом

б) с переменным передаточным числом (вариаторы)

Fтр>F(вн нагр.)

Qf=kF Q=kF/f – сила нажатия

к – кооф. запаса сцепления

f - кооф. трения скольжения

Передачи с плавнорегулируемым передаточным числом назыв вариаторами

По конструкции вариаторы разнообразны

U=x/2, 0 Условная скорость Передача. Преимущества:

Плавное изменение

передаточного числа => изменение значения угловой скорости ведомого звена и

может быть изменено направление вращения ведомого звена. По конструкции: * с

непосредственным контактом, * с промежуточным контактом. Широко применяется в

приборостроении, даже в промышленности. 6. Ремённые передачи:

достоинства, недостатки. Характеристика плоскоремённой передачи.

Ремённая

передача основана на использовании сил трения, состоит из ведущего и ведомого

шкивов, ремня, надетого с натяжением. «+»: простота конструкции, возможность передачи на большие расстояния:

плоский-15м, клиновый-6,смягчает удары, гасит вибрацию,предохраняет то

перегрузки. «-»: большие давления на валы и опоры по сравнению с зубчатой передачей;

непостоянство передаточного числа (из-за проскальзывания);низкая долговечность

ремней; необходимость применения натяжных устройств. Передачи классифицируют: 1.

По форме профиля ремня ·

Плоскоремённая Клиноремённая ·

Круглоремённая Зубчатая 2.

По скорости вращения ·

Тихоходные ·

Среднескоростные ·

Скоростные Применяется при высоких скоростях вращения, при большом

расстоянии между валами (до 15 м). Виды плоскоременной передачи ·

Открытая ·

Полуперекрёстная ·

Перекрестная ·

Перекрестная К основным параметрам относятся: α – угол обхвата шкива ремнём (ведущего) а – межосевое расстояние L – длина ремня 7.Клиноременная передача,

основные параметры. Виды ремней.

Применяется для передачи

мощности на большие или малые расстояния, но может

передавать момент до 6 м. Нагрузочная

способность клиноременной передачи в 3 раза больше плоской (при одинаковых

параметрах). Применяется в электродвигателях. Может состоять от одного до 6

ремней. Число ремней зависит от передаваемой мощности. Большое количество

ремней не рекомендуется, так как нагрузка между ремнями распределяется

неравномерно. Виды плоских ремней.

1.Резино-тканевые ремни:

изготовляют 3 типов: А,Б,В. Ремень состоит из нескольких слоев бельтинга с

резинов. Прокладками. Обладает достаточной прочностью, гибкостью, но не

рекомендуется применять среди кислот и щелочей.2. Ремни из синтетических

материалов. Применяют при скоростях до 100 м/с. Высокая гибкость,

износоустойчивость.3. Х/б ремни Применяются в тихоходных передачах.4.Кожаные

ремни: большая прочность, гибкость, эластичность, стоимость, поэтому ограничен.

применение.5. Шерстяные ремни. Ограничен. применение. Клиноременные

ремни.

Кордотканевые и кордошнуровые. Выпускают несколько типов,

отличающ. друг от друга размерами поперечного сечения: О,А,Б,В,Г,Д,Е. При выборе

типа ремня учитывается передаваемая мощность.{Приводные ремни. Должны быть

достаточно прочными, долговечными, износоустойчивыми и иметь невысокую

стоимость.}Плоскоремённая

передача

![]()